等离子切割与光纤激光切割

在对比等离子切割和激光切割时,等离子往往擅长切割厚度在 6 mm (1/4″) 和 50 mm (2″) 之间的金属,因为它速度更快,购买和运行成本更低,并且在处理有缺陷或反光的金属时有更好的表现。此外,等离子可以切割坡口,无需二次操作。

与激光切割相比,选择等离子切割的优势

等离子和光纤激光系统都是高效的工业切割技术,各有优缺点。选择哪种技术取决于具体作业和最符合您的要求的切割结果。由于光纤激光系统是一项较新的技术,因此有时被认为更出色、更现代。然而,虽然光纤激光系统最近才用于切割厚金属,但等离子切割技术在过去几十年中已经得到完善,能够以较低的初始投资和运行成本实现高质量的切割结果。最重要的是,在选择适合您的业务的技术之前,考虑以下因素至关重要:

-

材料厚度

-

切割质量

-

切割速度

-

运行成本

-

初始投资

-

工件状况

-

维护

等离子可产生出色的切割质量

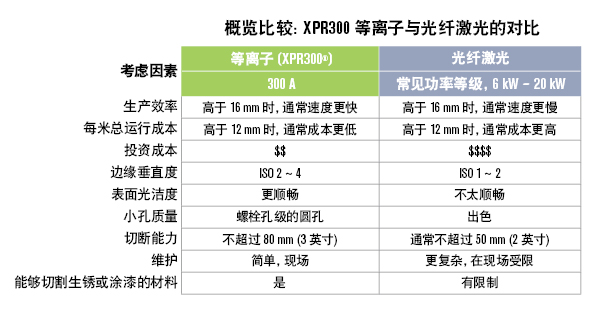

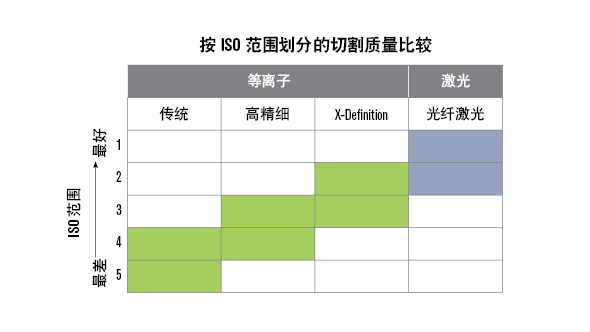

X-Definition® 等离子技术和激光技术之间的切割质量差异很小。在切割厚度超过 16 mm 的板材时,海宝 XPR170® 和 XPR300® X-Definition 等离子切割系统提供的表面光洁度通常比光纤激光更光滑,并且能在易损件套件的使用寿命内保持一致的边缘质量。结合起来,X-Definition 等离子切割系统在低碳钢、不锈钢和铝材上的切割质量可与激光系统相媲美。

ISO 9013 是比较两种技术切割质量的有用参考,这是一项对热加工零件切割质量进行分类的国际标准。ISO 9013 对各种方法的切割角度(用于度量相对于垂直方向的偏差)进行分类,范围从 1(最小偏差)到 5(最大偏差)。借助具有卓越运动能力的切割机,X-Definition 等离子切割系统在切割厚度小于 10 mm 的板材时可以提供 ISO 范围 2 的切割角度,在切割更厚的板材时可以提供范围 3 的切割质量。

等离子切割螺栓级圆孔和可直接焊接的坡口

与 ProNest® 等 CAD/CAM 软件配合使用时,可以大幅减少劳动力成本和下游瓶颈。SureCut™ 技术应用程序通过嵌入等离子知识和工艺参数,可在减少设置和测试的同时,提供高质量的切割结果。这减少了复杂的编程、试错以及操作工干预。

以下是 SureCut 工艺如何帮助最大限度地提高海宝等离子切割系统的性能:

-

True Hole® 精细螺栓孔技术可生成更精细、轮廓更分明的螺栓孔,减小了锥度,使引入和引出标记减少至最低限度。True Hole 精细螺栓孔技术可直接在等离子切割床上生成螺栓级圆孔,无需另行钻孔。

-

True Bevel™ 精细坡口技术可自动应用正确的切割参数,因此操作工可以一次切割坡口边缘,无需执行额外的步骤,而后者在竞争对手的技术中通常很常见。焊工不再需要将坡口边缘手动切割或研磨至指定角度。

-

Rapid Part™ 零件快速切割技术针对并优化被视为非增值的工艺步骤。这包括等离子割炬回退并移动到位所需的时间以及气体预流等步骤。通过缩短或消除非切割时间,操作工可以在相同的时间内切割更多零件(有时是两倍)。

-

Plate Saver™ 结合 XPR® 电弧的稳定性以及专用的软件参数,显著提升材料利用率。

激光技术的公差需要权衡成本因素

等离子技术和激光技术在公差上的差异比您想象的要小,大约为 0.25 mm 或大约一张名片的厚度。正如这篇关于激光切割公差的文章所解释的那样,更高的公差通常需要权衡成本因素。虽然光纤激光系统的割缝宽度具有优势,但在切割较厚的金属时,它可能会妨碍您的生产流程。较窄的割缝可能会导致零件容易粘合并且无法从骨架上脱落,从而减慢生产流程并需要操作工干预。

等离子切割的速度很快

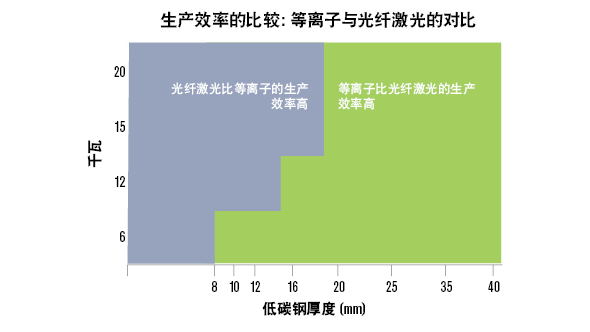

尤其是在切割厚度超过 16 mm 的金属时,等离子切割的速度比光纤激光更快。这意味着更高的生产效率、更少的瓶颈、更准时的交付、更充足的现金流和更大的业务增长潜力。&

等离子切割成本更低

影响切割作业成本的因素有很多,包括天然气、电力、易损件、维护、劳动力、废料和机器的初始投资。理想情况下,您的切割系统可在易损件整个寿命期内保持稳定的切割性能,在切割各种类型和厚度的金属板材时,零件与零件之间的质量差异很小,从而减少废料并降低成品零件成本。

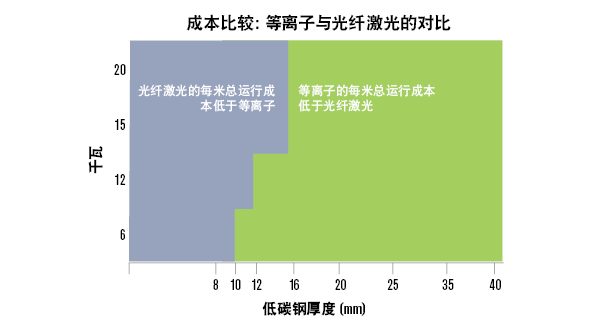

在考虑切割操作的直接运行成本时,在切割较厚的金属时,由于工艺优化且气体消耗量减少,等离子切割系统的每米成本通常更低。尽管在切割薄金属时,光纤激光器的直接运行成本更低,但也要确保计算光纤激光系统的电力消耗和气体消耗要求。客户常常对这些商品的巨大消耗量以及需要安装大容量气体贮藏系统或购买氮气生成系统而感到震惊。

等离子切割机的初始投资通常是光纤激光切割系统的 1/2 ~ 1/5。虽然这看起来像是一次性成本,但公司损益表中的折旧费用将显著增加光纤激光系统未来几年的总拥有成本 (TCO)。除非您的光纤激光机的切割利用率很高,否则您的投资不太可能获得满意的回报。

等离子切割系统的用途更广泛

等离子切割系统对于待切割金属状况的要求很宽松。无论金属是否被氧化或喷漆,也无论切割类型及板材厚度如何,等离子切割系统都能可靠地进行切割。以前,使用激光技术进行切割时,要求板材达到特定等级,并且在切割操作之前需要先存放在室内并/或进行清洁。虽然激光处理这些不利材料条件的能力正在提高,但它通常涉及额外的加工步骤,例如宽光束汽化,这会延长加工周期时间。

等离子系统坚固可靠

客户一再报告说,等离子切割最重要的特点是简单、稳健和可靠。维护非常简单,通常内部维护部门即可轻松管理除最复杂程序之外的所有程序。过去,二氧化碳激光系统因挑剔而闻名。它们不可靠,维护成本很高。光纤激光系统的电源组件较少,明显比旧的激光技术更可靠。尽管如此,维护对于这些机器至关重要,需要专业技术人员定期检查、调整和维护系统。由于某些组件(例如激光切割头)动辄数万美元的成本和精密程度,这些设备通常会在洁净室环境中进行更换和返修。

最近,许多地区涌现了一批低成本激光系统,此类系统承诺能够两全其美:出色的切割质量和较低的初始投资。如果某件事听起来好得不像真的,那么它很可能就确实如此。请务必调查这些激光系统的真实拥有成本。服务差、可靠性差、替换零件的交货周期长以及根本没有客户服务可能是您为最初的优惠而付出的代价。