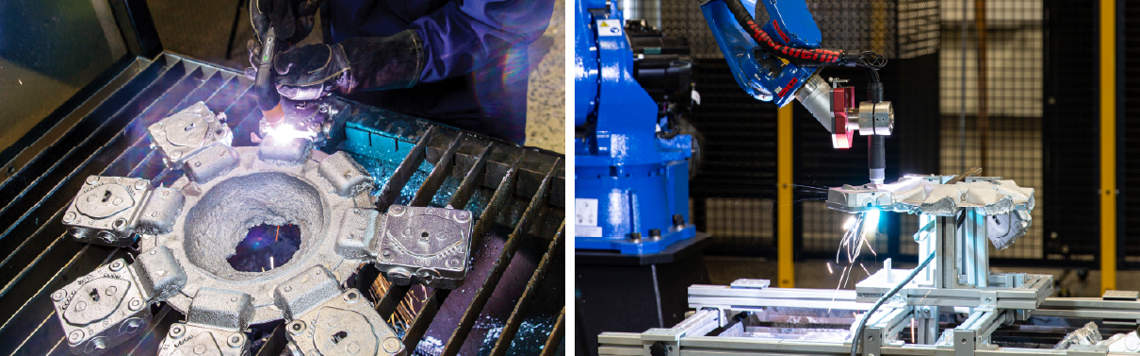

等离子铸件修整和打浇口

使用成熟可靠的手持和自动等离子切割解决方案,安全、快捷、高能效地修整铸件。

铸件修整和铸造厂

人工铸件修整可能会造成工伤并制约生产效率

采用人工流程对铸件进行打浇口和修整的铸造厂面临许多挑战,包括不安全的工作条件。使用锤子、带锯和切割锯进行人工铸件修整会导致呼吸道问题、割伤、烧伤和压伤。其他会降低生产效率的挑战包括零件变异性和移动、有限的人力资源以及其他因素,如部件损坏、部件上的润滑剂和占地空间。

减少工伤:在美国,每年平均有 74.5 名铸造工人遭受严重伤害。

等离子铸件修整可以减少工伤并提高产能

等离子铸件修整可为金属结构加工商带来安全性和健康水平显著提升的工作环境,从而减少工伤。

利用等离子对铸件打浇口还可以:

-

提高效率和切割质量

-

提高生产效率

-

培养操作工技能组

-

提高工作满意度

铸造厂利用等离子进行铸件修整来获得竞争优势

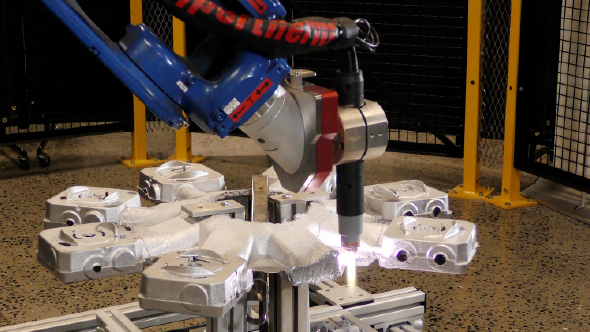

等离子切割能通过快速准确地去除铸件上的多余材料显著缩短周期时间,从而提高生产效率并减少停机时间。等离子技术能够处理各种铸造材料和厚度,并可在修整过程中进行轻松调整和快速变更。此外,将等离子切割与协作机器人和工业机器人集成,可尽量减少对熟练工的依赖、提高生产效率并减少工伤和降低人工成本。

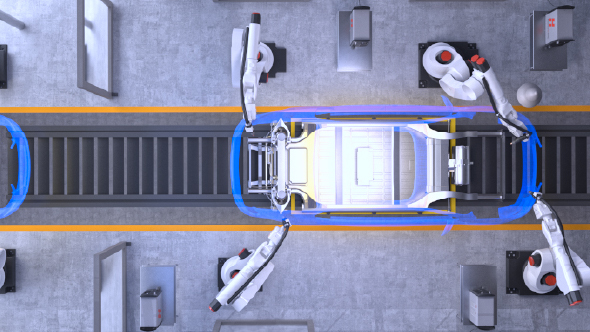

汽车行业中的铸件修整

汽车制造商利用机器人等离子切割技术提高盈利能力

为了保持竞争力,汽车制造商必须在质量、效率和成本削减方面表现出色。盈利能力取决于能否找到提高效率的机会。正因如此,全球汽车制造商越来越多地采用一体化压铸技术——一次铸造大型铝制车架——从而不必焊接数十个车身部件。部件数量减少可降低车辆重量、提高燃油效率,以及满足对电池电动车和更高能效内燃车不断增长的需求。将铸件从一体化压机中取出后,必须清除模具中的多余材料。

机器人等离子切割技术的优势:

-

只需稍加变更工装,即可编程新的机器人路径来修整任何部件

-

机器人等离子切割可以通过快速编程来切割新的部件和形状,并具有可适应多种铸件设计的灵活修整单元

-

等离子切割的工具与部件距离(间隙)更大,可避免发生碰撞

-

等离子切割机占用的地面空间极小,可方便地与机器人集成,几乎不需要维护,并且使用寿命很长

汽车制造商面临的挑战

-

切边机等传统铸件修整方法制约产品设计、投资成本高、切换时间长并且废品率高

-

熟练工短缺会导致成本增加,生产效率下降,尤其是在修整质量方面

-

切边机模具更换成本高、耗时长,因此设计变更的实施非常繁琐

-

切边机要求在修整之前先冷却部件,以避免断裂和变形,而且往往需要二次加工,导致周期时间延长

- 手工作业会增加工伤风险