等离子切割与激光切割:指南

如果您正在考虑购买等离子切割机或光纤激光切割机,有若干因素可以决定哪种技术更适合您的生产,其中包括资本投资、金属厚度、切割质量和速度。此外,还应考虑表面、维护和运行成本。根据具体的作业,等离子切割和光纤激光切割各有优势。

首先,让我们了解切割技术的不同之处。

何为等离子切割?

等离子体会产生一种称为等离子气体的强热电离气体,它能够熔化和吹走切下的材料,从而实现对钢、铝等导电材料和其他导电金属的切割。切割通常使用等离子割炬来实现,割炬将高速等离子电弧引导到工件上,从而实现精确、高效的金属切割。等离子切割是一种金属加工工艺,因其速度快、精度高而常用于制造、建筑和汽车行业。等离子切割可以使用手持式割炬或使用带有自动化切割工作台的计算机数字控制机床(CNC 控制器)来完成。

等离子切割的类型

等离子切割方法各有其优点,需要根据切割应用的具体要求、被切割的材料及所需的切割质量进行选择。

传统等离子切割

传统等离子切割是最常见的等离子切割类型,是指通过在带负电的电极和带正电的工件之间产生等离子弧进行的切割。

精细等离子切割

精细等离子切割是传统等离子切割的改进版。其切割面更窄、更精确,因此适合有严格公差要求的应用,如汽车和航空航天行业。

高精细等离子切割设备

高精细等离子切割通常用于精度要求较高的应用。它采用先进技术,在割缝更窄、坡口缩小的情况下进行高质量的切割。

水射流等离子切割

水射流等离子切割将水注入等离子弧,可以冷却电极和喷嘴、延长易损件寿命并减少烟雾和噪音。它通常用于切割容易翘曲或要求热影响区极小的材料。

双气体等离子切割

双气体等离子切割可提高加工钢材时的切割速度和质量。它利用氧气作为辅助气体来帮助切割黑色金属(例如钢),而主要等离子气体(通常是氮气或空气)则用于产生等离子弧。

精细等离子切割

精细等离子切割利用小喷嘴和低功率等离子弧进行精确切割。这种方法通常用于艺术品和小型金属加工等应用。

哪些条件使等离子切割成为显而易见的切割选择?

等离子切割是一种多功能且有效的方法,在许多切割应用中都表现出色。其适用性受到待切割材料、材料厚度、所需精度和所需切割速度等因素的影响。评估这些条件和要求将有助于确定等离子切割是否是适合特定切割任务的工具。

促使等离子切割成为首选的部分条件包括:

导电材料

等离子切割对钢、不锈钢、铝、铜、黄铜和其他金属等导电材料非常有效。

材料厚度

等离子切割非常适合切割从薄板到厚板等各种厚度的材料,并且在切割厚度超过 16 mm (5/8”) 的材料时性能优于光纤激光切割。

高切割速度

在大批量生产环境或需要快速切割时,等离子切割是绝佳的选择。其高切割速度可显著提高生产效率。

精确而又复杂的切割

等离子切割可以实现高精度,并且进行复杂切割时割缝宽度很小,因此适合有精度和复杂形状要求的应用。

热影响区 (HAZ) 很小

在尽量减少可能导致材料翘曲或变形的热影响区方面,等离子切割的能力具有优势,产生的热影响区相对较小。这在使用水射流等离子切割时体现得尤为明显。

清洁切割

等离子切割产生的切割面干净利落,熔渣很少。这可以提高表面光洁度,从而减少大量切割后清洁或整饰工艺,并尽量减少材料浪费。

用途广泛

等离子切割可以处理对坡口、孔和形状的直线切割。它能适应不同应用和各种材料,在灵活性方面表现极佳。

便携

便携式等离子切割系统可以进行现场切割和维修工作。这种便携性在建筑、造船、维护和修理作业中很有价值。

自动化

等离子切割可以轻松地与 CNC 控制器系统集成,以自动化方式精确地切割复杂形状和图案。这非常适合有大批量生产或定制组件要求的行业。

性价比高

与其他一些切割方法相比,等离子切割设备性价比更高。电极和喷嘴等易损件的价格通常更实惠。高切割速度和极少的后处理也有助于降低生产成本。

安全

等离子切割被视为比光纤激光切割等某些替代方法更安全,因为它不依赖易燃气体进行切割,并且眼部损伤的风险也较小。

需要考虑的环境因素

与其他切割方法相比,等离子切割产生的烟雾更少,从而成为在空气质量和车间安全方面更环保的选择。

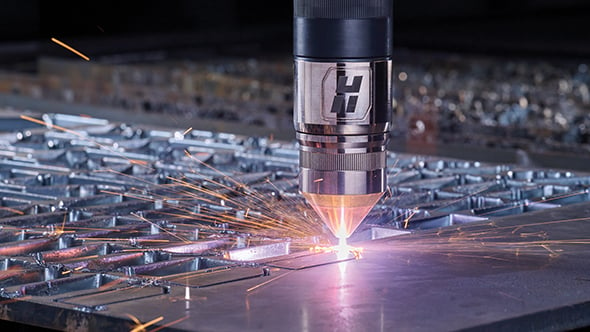

什么是光纤激光切割?

激光切割是一种高精度、多功能的技术,它使用聚焦光束(或激光束)来切割、雕刻或打标各种材料。它广泛应用于工业、商业甚至业余爱好者环境,从切割金属和塑料到在木材或陶瓷上蚀刻复杂设计,都在其适用范围内。光纤激光器是对旧技术 Co2 激光器的改良品。

光纤激光切割的类型

光纤激光切割有几种类型,它们基于不同的因素,包括功率输出、功能和具体应用。以下是一些常见的激光器类型:

高功率光纤激光器

高功率光纤激光切割机激光源的功率输出范围通常为 1000 至 15000 W 或以上。这些机器可高速切割厚材料,包括钢和铝。

中功率光纤激光器

中功率光纤激光切割机功率输出范围为 300 至 1000 W,可以处理各种材料和厚度。

低功率光纤激光器

低功率光纤激光切割机的功率输出低于 300 W,非常适合有高精度和精致细节要求的应用。

高速光纤激光器

一些光纤激光切割机专门针对切割薄金属板进行了优化。它们旨在对薄金属、塑料和箔等材料进行高速和高精度切割。

哪些条件使光纤激光切割成为显而易见的切割选择?

光纤激光切割对某些切割应用而言是合适的选择。它在非常具体的条件和情况下表现出色。

光纤激光切割是下列条件下显而易见的选择:

材料兼容性

光纤激光切割对各种材料都有效,包括金属(钢、铝、铜)、非金属(塑料、复合材料)及一些反光材料。

精度和准确度

光纤激光器具有高精度和准确度,这使它们非常适合有精致细节、严格公差和复杂切割要求的应用。

速度

对于厚度薄的材料,光纤激光切割比其他切割方法的速度更快。

用途广泛

光纤激光器可以处理从薄箔到厚板的各种厚度。它们用途广泛,可在单台机器内执行材料切割、雕刻和打标操作等各种应用作业。

热影响区 (HAZ) 很小

光纤激光器产生的热影响区小,可以降低材料变形或翘曲的风险。这对薄金属或精密组件等热敏材料至关重要。

复杂形状

光纤激光器能够切割复杂精细的形状,这使得它们十分适合需要定制部件和设计的行业。

自动化

光纤激光切割系统可与 CNC 控制器系统集成,实现自动化、可重复且高效的切割过程。这有利于大批量生产并尽量减少人为错误。

减少材料浪费

光纤激光器的精度可尽量减少材料浪费,这使其成为寻求降低材料成本和环境影响的公司高性价比的选择。

非接触式切割

光纤激光切割不涉及与材料的物理接触,因此可以减少切割工具的磨损,并且无需换刀。

选择等离子切割而非激光切割的时机

在等离子切割和激光切割之间进行选择取决于几个因素,并且必须考虑您的项目的具体要求、您要处理的材料以及您的预算。

以下是决定等离子切割是优于光纤激光器的更好选择的关键因素:

金属厚度

等离子体在处理厚度超过 16 mm (5/8”) 的材料时性能优于光纤激光器。

切割速度

尤其是在切割厚度超过 16 mm (5/8”) 的金属时,等离子切割的速度比光纤激光更快。这意味着更高的生产效率、更少的瓶颈、更准时的交付、更充足的现金流和更大的业务增长潜力。

切割面

在切割厚度超过 16 mm (5/8”) 的材料时,等离子体提供的表面光洁度通常比光纤激光器更光滑,并且能在易损件套件的使用寿命内保持一致的切边质量。

切割质量

等离子体在低碳钢、不锈钢和铝材上的切割质量可与激光器媲美。

维护

等离子切割最重要的特点是简单、稳健和可靠。维护非常简单,通常内部维护部门即可轻松管理除最复杂程序之外的所有程序。当您购买优质等离子切割机时,其使用寿命很长。光纤激光器的电源组件较少,比旧的激光技术更可靠。尽管如此,维护对于这些机器至关重要,需要专业技术人员定期检查、调整和维护系统。

资本投资

等离子切割机的初始投资通常是光纤激光切割系统的 1/2 ~ 1/5。虽然这看起来像是一次性成本,但公司损益表中的折旧费用将显著增加光纤激光系统数年的总拥有成本 (TCO)。

易损件和运行成本

如果考虑切割操作的直接运行成本,在切割较厚的材料时,由于工艺优化且气体消耗量减少,等离子切割系统的每米/英尺成本往往更低。尽管与在切割薄金属时一样,光纤激光器的直接运行成本更低,但光纤激光系统对耗电量和耗气量的要求比等离子切割系统更高,因此成本也更高。

X-Definition 等离子切割如何打破平衡

海宝 XPR® 系列等离子切割系统代表着机用等离子切割技术的一次重大飞跃。X-Definition® 技术大幅提升了海宝等离子切割系统的能力,从而显著提升了低碳钢切割质量并将其切割效果拓展到各种不锈钢和铝材切割应用中。

XPR 等离子切割系统的优势

- 通过 X-Definition 实现的卓越切割质量

- 优化生产效率和降低运行成本

- 精心设计的系统优化