如何在激光切割和等离子切割之间进行选择:图

在等离子切割系统和激光切割系统之间进行选择时需要考虑多种因素。虽然本博客对这两种技术进行过深入探究,但今天我们想重点介绍七个关键的差异点:切割质量、多功能、成本、安全性、省时/自动化、耐用性以及每种技术的理想应用场景。等离子切割和激光切割各有优势,因此,为贵企业选择合适的切割技术取决于您的切割需求——具体地讲,就是您要切割的材料类型、材料厚度、切割复杂性以及客户对切割质量的要求。

何为等离子切割?

等离子切割是一种热切割工艺,它使用高速等离子射流来切穿钢、铝和其他金属等导电材料。因其速度快、精度高而常用于制造、建筑和汽车行业的金属加工。

什么是激光切割?

光纤激光切割是一种高精度、多功能的技术,它使用聚焦光束来切割、雕刻或打标各种材料。它广泛应用于工业、商业和业余爱好者环境,从切割金属和塑料到在木材或陶瓷上蚀刻复杂设计,都在其适用范围内。

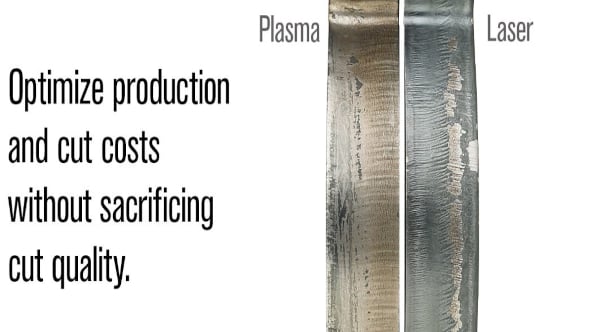

切割质量

等离子和激光都有不错的切割质量,光纤切割较薄金属的效果更好,而等离子可以在切割较厚金属时形成更干净的切割面。虽然激光切割质量总体更好,但等离子切割的质量便超出了大多数客户的要求。因此,激光提供的较高切割质量可能不会给用户或其客户带来实在的好处。

等离子

-

ISO 9013 范围 2~4 中的切割质量

-

切割质量可媲美光纤激光切割质量,超出大多数客户的要求

-

极大地减少了焊缝坡口加工所需的二次加工

-

切边光滑平直

-

等离子产生的氧化物层和熔渣极少

激光

-

ISO 9013 范围 1~2 中的切割质量

-

更薄的割缝尺寸和低切割角度优势

-

精确度和准确度高

-

薄金属切割质量出色

-

随着厚度增加到 12~16 mm 以上,表面粗糙度会增加,熔渣也会增多

切割多功能

等离子切割和激光切割的用途都相当广泛,能够切割复杂的形状、雕刻和打标。激光可以切割更多材料,但需要更干净的材料——有时需要进行清洁或预切割汽化,因此会降低生产效率。等离子可以切割有瑕疵、未经过清洁的金属,但无法切割塑料。因此,您选择哪一种技术取决于您的业务需求。

等离子

-

更大的间距意味着对切割工艺的干扰更少

-

切割直线、坡口、孔和复杂形状

-

切割不锈钢、低碳钢、铝、铜、黄铜和其他金属

-

切割有瑕疵且涂漆、生锈或有涂层的材料

激光

-

可以切割、雕刻和打标

-

能够切割复杂和精细的形状

-

切割钢、铝、铜、塑料和复合材料

-

需要专业级材料、手动清洁或预切割汽化

-

工艺, 降低生产效率

切割成本

激光切割系统的成本通常是等离子切割系统的两到五倍;但激光系统使用的易损件更少,并可尽量减少材料浪费。长远来看,哪种系统成本更高取决于系统的使用方式。切割厚度超过 12 mm 的材料时,等离子系统的运行成本通常更低,而激光系统在切割较薄材料时有着更低的运行成本。

等离子

-

ROI 通常为 2 年或更短

-

易损件价格更实惠

-

后处理极少

-

在切割厚度超过 12 mm 的材料时运行成本通常低于光纤激光

激光

-

切割系统成本是等离子系统的 2~5 倍

-

使用的易损件更少

-

可尽量减少材料浪费

-

在切割厚度薄于 12 mm 的材料时运行成本通常低于等离子系统

-

切割较厚材料时气体和电力成本高

安全

等离子切割比激光切割更安全。等离子切割只需要护眼,以便长时间观察等离子弧。出于安全考虑,激光切割需要外壳和材料处理。

省时和自动化

等离子

-

大批量生产和高切割速度的绝佳选择

-

可以轻松与 CNC 控制器系统集成,实现自动化切割和切割复杂的形状和图案

-

非常适合大批量生产或定制组件

-

机器人切割的理想选择

激光

-

在较厚的板材上,部件可能难以从余料骨架上取下,需要用锤子将其敲出

-

可与 CNC 控制器系统集成,实现自动化、可重复、大批量的生产

-

切割更薄材料时速度更快

切割机耐用性

等离子切割系统只需简单的内部维护。激光系统对脏污环境更敏感,需要定期清洁和高技术维护,可能需要由授权服务中心提供服务。

最适合等离子和激光的应用

等离子切割系统最适合厚度超过 12 mm ~ 16 mm 的材料以及需要更快切割速度的应用。激光切割系统最适合切割厚度小于 12 mm ~ 16 mm 且有高精度、出色切边质量和精细切割面要求的应用。

总结:最合适的选择取决于您的应用

等离子切割和光纤激光切割各有优势,因此,选择合适的技术取决于系统的用途。等离子需要的初始投资较小,更易于维护,使用也更安全。它在切割较厚金属时性能优于激光,在切割较薄金属时性能可与激光媲美。

问题在于您要切割的金属厚度、需要达到的切割精度、您愿意为更高精度支付的成本——以及您的客户是否有这样的要求。

请查看下面的这张比较表。

查看对比图

阅读我们的博客“等离子切割与激光切割的对比:指南”,了解激光和等离子切割的更深入比较。