自动化等离子切割技巧和技术

正确的穿孔技术可降低运行成本并提高生产效率

以下是针对等离子切割主管、工业工程师、采购代表或维护人员的突击测验:导致等离子割炬中零件过早失效的头号原因是什么?

a) 等离子气体流量不足

b) 冷却剂(水或气体)流量不足

c) 等离子切割机出现故障

d) 穿孔技巧不正确

如果您的答案是 a)、b) 或 c),您会得到部分学分。如果您的答案是 d),恭喜您答对了,您能够节省资金,同时减少等离子切割机的停机时间。

穿孔过于靠近材料是易损件过早失效的头号原因。这个结论是根据多年与最终用户的直接沟通以及对失效易损件的分析得出的。这个问题似乎很容易纠正,但在大多数切割车间中仍然存在此问题。其原因之一是等离子切割机操作工缺乏良好的技术培训。要改进操作,操作工需要同时了解理论和操作技巧,也就是“为什么”和“如何做”。有了对流程的基本了解,再掌握了几项简单的技巧和技术,操作工将会有更多的时间用于切割零件,而花在更换易损件上的时间将会减少。

穿孔期间发生了什么?

割炬点火后,高压火花在有限直流电流的带动下会在割炬上生成引导弧。此引导弧以长约 1.27 ~ 2.54 cm、稳定的蓝白色电弧形式从割炬末端喷射而出。引导弧会形成从阴极(割炬中的电极)到阳极(待切割的导电金属)的电流通路。如果割炬位于弧转移距离范围内,则引导弧会转移到金属工件上并开始穿孔。每款割炬都有最大弧转移距离,这也是其最大穿孔高度。如果割炬高于此距离,它将会在空中生成引导弧;如果低于此距离,则会发生弧转移并开始穿孔。

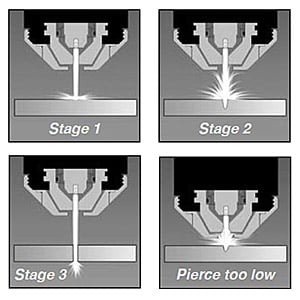

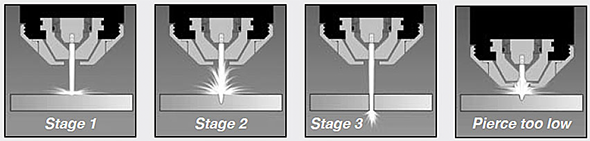

穿孔阶段

第 1 阶段:转移的电弧瞬间将金属加热到熔点并开始吹除熔化的材料。在穿孔操作的第一阶段,熔融的金属会火星四溅地从穿孔点呈轴向飞溅到板材上方。

第 2 阶段:随着等离子喷射流不断深入材料,即会形成一个圆底孔。这个孔开始将熔渣向上引向割炬。 (这就好比您将一个小酒杯放在打开水龙头放出的水流下方一样)。

第 3 阶段:一旦等离子弧突破板材底部,火花和熔融材料即会从穿孔中排出。完成穿孔并且等离子弧达到最大强度时,机器开始运动,割炬开始切割。如果割炬移动过早,等离子弧可能会无法穿透材料。如果割炬延迟太久,等离子弧会继续切除材料,导致穿孔扩大,直至等离子弧熄灭为止。请参见下面的示意图。

穿孔问题:

最常见的穿孔问题(双弧、桥接和熄灭)均发生在穿孔的第二阶段,也就是当 1500°C 的熔融金属喷泉喷回到割炬上时。正常条件下,气流漩涡从电极穿过喷嘴流向板材的过程中,会控制并束集弧柱。气流的边界层可以防止等离子弧接触铜喷嘴。如果等离子弧接触喷嘴,等离子弧会切割喷嘴,就像其切割任何导电金属那样。

双弧这个术语是指在主切割/穿孔弧之外出现的任何第二条等离子弧。当电流流经喷嘴或通过另一条导电通路流向板材(而不是直接通过弧柱流向板材)时,即会发生双弧现象。导致这种现象的原因可能是等离子气流过低、安培数过高或者等离子喷射流中存在严重扰流。当以过于靠近板材的位置对割炬穿孔时,即会发生此类扰流。导电金属的喷射流会干扰等离子弧周围的电场并导致弧柱增长,从而干扰等离子气体喷射流。理论上,通过这些微小的金属碎片会形成多个电弧通路,从而将电弧从其轴向对称通路中拉出。如果电弧被拉入喷嘴的侧壁,会导致槽口、划痕,有时会沿出口喷嘴孔形成对称倒角(开花)。喷嘴损坏会造成严重的切割质量问题,例如坡口角度过大、熔渣、未能穿透材料等。

桥接是一种更极端的双弧。当熔池内积聚的熔化材料与割炬和板材都发生接触时,就会发生这种情况。由于此熔池导电,因此会形成工件短路。电弧发现到板材之间有一条电阻更低的通路,因而选择该通路。这通常会造成灾难性的保护帽故障和喷嘴损坏。即便是现今等离子割炬采用了先进的电绝缘铜保护帽,面对这种故障也无法全身而退。一旦保护帽接触到熔化金属球,即会与板材电势相同,电弧将因此通过保护帽传导,致使其出现故障。

等离子气体熄灭是最极端的双弧。如果割炬开始穿孔时割炬喷嘴或保护帽压在板材上,就会发生熄灭。例如,如果自动割炬调高控制器在初始定位过程中压到板材,并且板材被压弯或者板材很薄乃至于被压倒,则割炬回退时将无法设置正确的初始高度。割炬将无法“脱离板材”,因为板材会跟随割炬恢复其初始高度设置。这通常发生在操作工无法看到割炬前端的水下切割应用中。等离子气体熄灭会导致等离子腔室中出现不受控制的双弧。这会造成灾难性的电极、喷嘴和保护帽故障。

提示和技巧:

- 高位穿孔、低位切割:经验规则是以 1.5 ~ 2 倍切割高度或最大弧转移距离穿孔。高位穿孔可防止出现双弧、桥接和熄灭。

- 使用爬行穿孔:如果您的 CNC 控制器支持的话,可以使用爬行穿孔。此功能会在穿孔操作时缓慢移动割炬,从而使“鸡尾状”熔化材料避开割炬的前端。(想像小酒杯中的水流向一侧而不是中间的情形)。

- 请勿靠目测确定穿孔高度:如果有初始定位功能,则使用该功能。通常不建议手动穿孔。即便是经验丰富的操作工也无法单靠目测完美地进行校准。

- 穿孔时切勿超过系统能力限制:穿孔额定值通常是切割额定值的 1/2

- 避免穿孔:尽可能使用链路切割或边缘切割(例如从冲打孔的边缘起弧)来减少穿孔次数。

特殊技巧:

有经验的操作工有时利用两种特殊技巧来穿透厚板材。

警告:除非您是经验丰富的等离子操作工,并熟悉等离子切割系统的安全操作,否则请勿尝试这些技巧。

双穿:这种技巧是指通过两次或多次连续穿孔而不是一次穿孔来“喷”穿板材。第一次穿孔在大约穿透板材一半的位置形成一个圆底孔。然后操作工稍偏向孔的边缘手动移动割炬,并再次穿孔。第二次穿孔将喷穿材料。鸡尾状熔化金属会被引向远离割炬的方向。

升高穿孔:这种技巧是一种手动穿孔操作,先在引导弧打开的情况下将割炬降至板材高度。一旦发生弧转移,操作工立即将割炬升高(拉弧)至距离板材 2.54 cm 高的位置。然后,在等离子喷射流喷穿板材时,操作工将割炬降至正常切割高度。这种技巧用于保护割炬和保护帽,但不利于延长电极或喷嘴使用寿命。