Birçok fabrikasyon dükkanı çapakları gidermek veya boyutla ilgili yanlışlıkları düzeltmek amacıyla plazma makinesinde kesilen parçaları yeniden işlemek için çok zaman ve para harcar. Bu kesim kalitesi sorunlarının bir kısmı eski veya bakımı iyi yapılmamış bir kesim makinesiyle bağlantılı mekanik sorunlardan ve elektrik sorunlarından kaynaklanır; diğer sorunlar ise işlemin kendisi ile alakalıdır. Kesim kalitesi denklemindeki bu kadar değişkenle birlikte, bir plazma kesim sistemi torç operatörü, kesim kalitesi ile alakalı bir sorunu nasıl tespit etmeye başlar? Burada, plazma kesim bir parçanın doğruluğunu etkileyen kritik işlem değerlerini ele alıyoruz. Operatör bu değişkenleri dikkatli bir şekilde kontrol ederek boyutla ilgili sorunları ve bunlarla bağlantılı ikincil işlemlerin veya hurda parçaların maliyetlerini asgari düzeye indirebilir veya ortadan kaldırabilir.

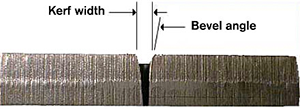

Kerf, plazma kesme işlemi tarafından yaratılan boşluk veya plazma arkı tarafından uzaklaştırılan metal miktarıdır. Plazma arkı dinamiktir (amperaj, voltaj, gaz akışı ve hareket eden torçun hızına bağlı olarak büyüklüğü ve şekli değişir) ve plazma arkı sütunu değişirken kerf de değişir. Nozul boyutu da kerf genişliğini doğrudan etkiler çünkü nozul deliği plazma gazı jetini belli bir çapa kadar sıkıştırır. (Nozullar amperaj değerlerine göre boyutlandırılır: delik ne kadar büyükse kaldırabileceği güç o kadar büyük olur.) Kerf genişliğini göz kararı tahmin etmenin iyi bir yolu nozul deliği büyüklüğünü 1,5 ile çarpmaktır. Örneğin 0.086 inç orifisli 200 amperlik bir hava nozulu yaklaşık 0.129 inç büyüklüğünde bir kerf genişliğine sahip olacaktır.

Plazma arkı kesimi için CNC kontrolleri kerf telafisi denen ayarlanabilir bir parametreye sahiptir. Operatör veya programcı kerf telafisi için, genellikle kerf genişliğine eşit olan bir değer girer (bazı kontroller _ kerf genişliği'ni kullanır). Ardından CNC, kerfi parçanın atık tarafında tutarak, otomatik olarak kesim genişliği için telafiyi hesaplar. Doğru kerf telafisi değerini bulmak için operatörler genellikle bir deneme yanılma yöntemi kullanırlar. İlk önce, bir ilk değer elde etmek için göz kararı veya fiziki olarak ölçerek kerfi tahmin ederler. Ardından test parçalarını kesip ölçer, kerf telafisini aşağı veya yukarı hizalar ve parça doğru ölçülene kadar işlemi yinelerler.

Kerf çok geniş (parça çok küçük)

Bu sorun aşınmış bir nozul, yüksek torç uzantısı (ark voltajı), aşırı amperaj, yetersiz gaz akışı veya düşük hızdan kaynaklanabilir. Bu değişkenlerin her biri ark sütununun büyümesine yol açarak kerfi genişletebilir. Yanlış (küçük) kerf telafisi değeri ayrıca yetersiz büyüklükte bir parçaya neden olabilir. Kerf çok dar (parça çok büyük). Bu sorun alçak torç uzantısı (ark voltajı), yetersiz amperaj, aşırı gaz akışı veya yüksek hızdan kaynaklanabilir. Bu değişkenler ark sütununun büzüşmesine yol açarak kerfi daraltabilir. Yanlış (büyük) kerf telafisi değeri ayrıca büyük bir parçaya neden olabilir.

Bevel açısı kesim ucunun açısıdır.

0° bevelli bir kesim malzeme düzlemine dik olan, düz bir kesimdir. Birçok plazma torçu saat yönünde bir plazma gazı türbülans akışı kullanır, bu akış torç hareketini yönlendirmek bakımından kerfin sağ tarafında daha düz bir kesime yol açar. Konvansiyonel plazma torçları için tipik bevel açıları kesimin “iyi” tarafında 1-3 derece, “kötü” tarafında ise 3-8 derece arasında değişir. Yüksek tolerans plazma kesim sistemleri daha düşük bevel açılarını dahi başarabilir. Her ne kadar gaz jetinin torç nozulundan çıkarkenki şekli nedeniyle plazma işleminde bir miktar bevel doğal olsa da, bu bevelin en aza indirilmesi mümkündür. Bevel açısının 5 dereceden büyük olması PAC makine parametrelerinde bir soruna işaret edebilir.

(Aşırı) Pozitif bevel

Pozitif bevel - parçanın en üstü tabanından daha küçük

Bu sorun aşınmış bir nozul, yüksek torç uzantısı (ark voltajı), yetersiz amperaj veya aşırı hızdan kaynaklanabilir. Tüm bu değişkenler arkın geride kalmasına yol açar, bu da kerfin en üstüne tabandan daha fazla enerjinin temas etmesine neden olur. Sonuç olarak kerf en üstte geniş, en altta ise dardır. Parça çevresinde yanlış kesim yönü de aşırı pozitif bevel açısına yol açabilir. Her yeri aşırı pozitif bevelli bir parçanın da alt kenarında sert yüksek hız çapağı damlacığı olabilir.

Negatif bevel

Negatif bevel - parçanın en altı en üstünden daha küçük, alttan kesme

Bu sorun alçak torç uzantısı (ark voltajı), aşırı amperaj veya düşük hızdan kaynaklanabilir. Bu parametreler arkın plakanın en altından daha fazla malzeme uzaklaştırmasına yol açar. Genellikle parça çevresinde tutarlı bir negatif bevele düşük hız çapağı eşlik eder.

Düzensiz bevel

Pozitif kesim yüzeyi - aynı çalışma parçası üzerinde pozitif ve negatif bevel

Bu sorun genellikle nozulun aksadığını, torçun gönyesinin bozuk olduğunu veya elektrot ve nozulun yanlış hizalandığını gösterir. Bu değişkenler arkın malzeme genelinde düz bir yoldan sapmasına yol açar. Sıklıkla kare bir parçanın bir tarafında pozitif bevel, diğer tarafında negatif bevel olacaktır. Parçanın kesiti dikdörtgen gibi değil paralelkenar gibi görünür. Bazen kesim yüzeyi düz değil, bir tarafı çukur, diğer tarafı tümsekli olur. Tüm bunlar parçaların çok aşınmış veya yanlış hizalanmış olduğuna işaret eder.