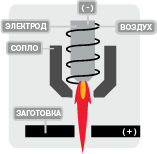

Стандартная плазменная резка с одним газом

При данном типе резки обычно используется один газ (как правило, воздух или азот), который участвует как в охлаждении, так и в генерировании плазмы.

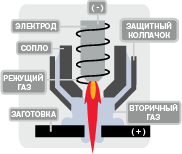

Плазменная резка с двумя газами (без защитного экрана)

При данном типе резки используется двухкомпонентная газовая смесь, в которой один компонент используется в качестве плазмообразующего газа, а другой — в качестве защитного газа. В небольших по мощности системах (до 125 А) часто в качестве плазмообразующего и защитного газа используется сжатый воздух. Системы плазменной резки (без защитного экрана) с использованием двухкомпонентной газовой смеси комплектуются открытым соплом; не допускается использование таких систем для контактной резки.

Плазменная резка с двумя газами (с защитным экраном)

При данном типе резки используется двухкомпонентная газовая смесь, в которой один компонент используется в качестве плазмообразующего газа, а другой — в качестве защитного газа. В системах мощностью до 125 А часто в качестве плазмообразующего и защитного газа используется воздух. Преимущество технологии защитного экрана заключается в том, что его применение обеспечивает электрическую изоляцию сопла от контакта с расплавленным металлом при контактном пуске прожига, а также позволяет выполнять ручную контактную резку. Повышение эффективности резки и увеличение срока службы сопла на некоторых системах связано с дополнительными улучшениями, реализованными в системах (технология Conical Flow).

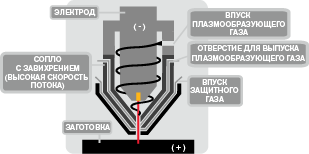

Прецизионная плазменная резка

При данном типе резки благодаря соплу специальной конструкции обеспечивается сужение дуги и повышение плотности потока энергии. Благодаря более высокой энергии дуги прецизионная плазменная резка позволяет добиться превосходного качества резки при обработке материалов толщиной до 50 мм с хорошим углом скоса кромок, более узким разрезом при более высокой скорости резки по сравнению с традиционной технологией плазменной резки. С помощью систем прецизионной резки вполне можно добиться точности резки деталей в пределах диапазона +/– 0,25 мм.

При данном типе резки благодаря соплу специальной конструкции обеспечивается сужение дуги и повышение плотности потока энергии. Благодаря более высокой энергии дуги прецизионная плазменная резка позволяет добиться превосходного качества резки при обработке материалов толщиной до 50 мм с хорошим углом скоса кромок, более узким разрезом при более высокой скорости резки по сравнению с традиционной технологией плазменной резки. С помощью систем прецизионной резки вполне можно добиться точности резки деталей в пределах диапазона +/– 0,25 мм.

Современные системы прецизионной плазменной резки имеют очень высокий уровень автоматизации процесса и предназначены только для автоматизированной резки. В самых современных системах программное обеспечение АСТПП управляет стандартными операциями резки; функционал ПО включает в себя все знания и опыт оператора машины, без которых невозможно было обеспечить хорошее качество резки в выпускавшихся ранее системах плазменной резки.

Прецизионная плазменная резка позволяет получать отверстия цилиндрической формы, в которых практически нет сужения. Кромки прямые, без окалины. Время цикла от реза до реза позволяет обеспечить более высокий уровень производительности. Возможность использования системы плазменной резки с одним газом для обработки материалов в диапазоне от тонколистовых до толстолистовых (свыше 182 мм) одним резаком. Возможность выполнять резку и маркировку листа резаком через одно и то же отверстие сопла.

Технология плазменной резки X-Definition

Технология X‑Definition® — новейшая и самая передовая технология плазменной резки в отрасли, которая задает новый стандарт качества и стабильности резки низкоуглеродистой стали. Она также расширяет возможности применения прецизионной плазменной резки, впервые разработанной компанией Hypertherm, на широкий диапазон цветных металлов и сплавов.

При установке на современной машине для автоматизированной резки технология плазменной резки X-Definition обеспечивает перпендикулярность кромок реза на уровне, сопоставимом с лазерной резкой; для тонколистовых материалов на уровне диапазона 2 по стандарту ISO 9013, для материалов более высокой толщины — на уровне диапазона 3, при более высоком показателе стабильности резки.

Технология X-Definition выходит далеко за рамки единичного решения по усовершенствованию конструкции оборудования. Она включает в себя целый ряд новых и усовершенствованных технологий резки, в том числе:

- HyFlow Vortex или технология вентилируемого сопла — уникальная разъемная конструкция вентилируемого сопла из двух частей, которая обеспечивает центрирование и концентрацию плазменной дуги, увеличивая ее стабильность и плотность, что позволяет получать более чистые, четкие и ровные кромки реза при обработке любых видов стали, в том числе, нержавеющей стали и алюминия.

- Vented Water InjectionTM (VWI) — процесс (патентная заявка на рассмотрении), который включает в себя продуваемый плазмообразующий газ (N2) и защитный газ (H2O), совместное применение которых позволяет получить более ровные кромки реза с меньшей угловатостью при резке нержавеющей стали и особенно алюминия.

- Vent-to-shield — технология, позволяющая использовать водород из продуваемого плазмообразующего газа, смешивать его с защитным газом, и получать кромки с меньшей угловатостью, более ровного цвета при резке нержавеющей стали толщиной до 12 мм.

- Поглощение пульсаций давления и потока плазмы — технология (патентная заявка на рассмотрении), суть которой состоит в том, что сопло комплектуется камерой для поглощения пульсаций давления и потока и стабилизации дуги при резке с более низкой силой тока, сильно сжатой дугой, что требуется при резке тонколистовой нержавеющей стали. Позволяет устранить волнистость и отклонения от ровной плоскости на поверхностях реза.

- Cool nozzleTM — функция (патентная заявка на рассмотрении), применяемая при кислородной резке с силой тока 300 А; охлаждающая жидкость подается прямо в сопло, что позволяет повысить качество резки в течение срока службы расходных деталей более чем на 40 %.

- Advanced arc stability — технология, изменяющая характеристики подачи защитного газа для улучшения стабильности дуги при ее выходе из отверстия прожига или из острого угла, сокращения длины входов и повышения качества резки.