Каждый процесс резки имеет свои преимущества и недостатки, которые необходимо принять во внимание при выборе метода резки. Кроме того, имейте в виду, что для некоторых применений может потребоваться использование комбинации процессов.

Плазменная резка |

Кислородная резка |

Лазерная резка |

Водоструйная резка |

Другие механические инструменты |

||

|---|---|---|---|---|---|---|

| Общие характеристики | ||||||

| Категория промышленной резки | Термическая |

Термическая |

Термическая |

Эрозионная | Механическая | |

| Типы материалов | Большинство металлов | Низкоуглеродистая сталь | Разнообразные материалы | Почти все | Металл, дерево, пластик | |

| Толщина материала | До 50 мм | 50 мм и больше | Как правило, 6 мм и меньше | До 75 мм | Как правило, до 25 мм | |

| Качество резки | Очень хорошее | Очень хорошее | Отличное | Исключительное | Хорошее | |

| Скорость при резке идеальной толщины |

Быстрая | Быстрая (однако требует предварительного прогрева) | Быстрая | Медленная | Медленная | |

| Эксплуатационные затраты | $–$$ | $$ | $$ (Выше для лазеров CO2) |

$$$ | $$$$ | |

| Капитальные затраты на оборудование | $–$$$ | $ | $$$$ | $$$ | $–$$$$ | |

| Портативность | (только воздушно-плазменная резка) |

– | – | |||

| Зона термического воздействия | – | Возможно | ||||

| Узнать о плазменной резке | Узнать о кислородной резке | Узнать о лазерной резке | Узнать о водоструйной резке | |||

Материалы

Тип

Некоторые процессы используются только для резки материалов определенного типа. Например, кислородную резку можно использовать только для низкоуглеродистой стали, плазменную резку можно применить только для электропроводящих металлов, а водоструйную и лазерную резку можно применить для резки материалов в широком диапазоне.

Некоторые процессы используются только для резки материалов определенного типа. Например, кислородную резку можно использовать только для низкоуглеродистой стали, плазменную резку можно применить только для электропроводящих металлов, а водоструйную и лазерную резку можно применить для резки материалов в широком диапазоне.

Толщина

Некоторые процессы отлично себя проявляют на разных уровнях толщины. Как правило, лазер наиболее часто используется для резки материалов небольшой толщины, плазма используется для резки материалов толщиной в диапазоне от средней до высокой, а кислородная резка используется для резки низкоуглеродистой стали большой толщины. Системы водоструйной резки могут выполнять резку материалов широкого диапазона толщины.

Качество резки

Для разных приложений резки требуются разные уровни качества резки. Это может быть важно, поскольку кромка реза будет видимой для покупателя готовой детали или продукта. В других случаях качество резки имеет важное значение, поскольку оно влияет на последующие процессы, такие как сварка или окраска. Готовые к сварке детали уменьшают необходимость подготовки детали к сварке, ускоряя производство и сокращая стоимость труда. Бывают случаи, когда качество резки не играет серьезной роли, и операторы могут пожертвовать качеством резки в пользу более высокой производительности.

Качество резки определяется рядом факторов, включая следующие:

-

Перемещение машины резки

-

Соответствие уровня мощности машины толщине разрезаемого материала

-

Используемые газы (или абразивы в случае водоструйной резки)

-

Соответствие настроек машины расходным деталям для резки

Для некоторых процессов (в особенности это касается кислородной резки) опыт оператора может быть самым существенным фактором, определяющим качество резки. Качество резки в других процессах не так сильно зависит от уровня опыта оператора. А если в программное обеспечение встроен опыт процессов, как, например, в реализации технологии SureCut™ от Hypertherm,то уровень опыта оператора может быть еще ниже.

Качество резки оценивается в соответствии со следующими свойствами:

-

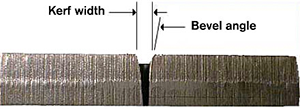

Угловатость — рез с небольшой угловатостью или без угловатости рассматривается как наилучший

-

Ширина разреза — чем меньше ширина разреза, тем точнее параметры детали

-

Допуски — более строгие допуски означают более точный и стабильный рез

-

Площадь зоны термического воздействия — небольшая зона позволяет лучше сохранить целостность металла и влияет на успешность таких процессов, как сварка и нарезка резьбы

-

Окалина — чем меньше образуется окалины, тем лучше (окалина — это металл, который был расплавлен в процессе резки и остался в затвердевшем виде на краях реза)

![]()

- Качество кромки — ровность поверхности

- Работа системы регулировки высоты резака

Производительность

Производительность часто ошибочно отождествляют только со скоростью резки. Хотя скорость резки важна, но есть и другие факторы, которые нужно учитывать. Примеры.

-

Время, необходимое на программирование

-

Время, необходимое на настройку задания на машине для резки

-

Время, необходимое для подготовки (или предварительного нагрева) системы для резки

-

Количество режущих головок, которые можно использовать на данной машине

-

Эффективность программного обеспечения раскроя и его возможность максимизировать время резки и сократить ненужное перемещение режущей головки

-

Возможность безопасно передавать детали при выполнении резки системой

-

Возможность выполнять на одной машине несколько процессов, например резку контуров, внутренних пазов и отверстий и резку со скосом

-

Интеграция систем для выполнения параллельных задач, таких как подача защитного газа до возбуждения дуги при поперечном перемещении или определение исходной высоты, могут положительно сказаться на времени процесса

-

Время, необходимое на выполнение операций вторичной обработки, например шлифования, можно сократить или свести к нулю, усовершенствовав качество деталей на выходе из машины резки

Эксплуатационные затраты

На общую стоимость эксплуатации системы резки влияют следующие факторы: расходные детали, мощность, газ, техническое обслуживание и т. д.

Затраты на оплату труда — это также существенная статья затрат в большинстве стран мира. Повышение окладов и дефицит опытных рабочих кадров продолжает подстегивать спрос на решения для автоматизированной резки. Чтобы сократить эксплуатационные затраты, рассмотрите возможность применения автоматизированного решения, которое может сократить или устранить:

-

необходимость программирования и настройки на ЧПУ;

-

необходимость выполнения операций вторичной обработки, таких как шлифование для подготовки к сварке;

-

необходимость иметь несколько машин для выполнения нескольких операций, например резки, маркировки и резки со скосом.

Использование материала — это еще одна важная статья эксплуатационных затрат. Хотя во многих случаях можно компенсировать затраты, продав неиспользуемый материал или материал, направленный в отходы, гораздо более выгоднее будет повысить коэффициент использования материала, чтобы сократить количество материала, отправляемого в отходы. Коэффициент использования материала зависит от многих факторов. Самый существенный фактор — это программное обеспечение САПР/АСТПП, которое определяет раскрой детали и управляет перемещением при резке.

При расчете эксплуатационных затрат, важно отойти от подсчета стоимости за час работы. Вместо этого, необходимо сосредоточиться на стоимости на одну деталь или стоимости на один фут. Почему? Эффективность системы, час работы которой стоит около 17,96 ЕВРО (20 долларов США), но на которой при этом производится две детали в час, несопоставима с эффективностью системы, час работы которой также стоит около 17,96 ЕВРО (20 долларов США) в час, но при этом позволяющей производить 100 деталей в час.

Стоимость в расчете на одну деталь = Эксплуатационные затраты в час / количество произведенных деталей

Стоимость в расчете на один фут = Эксплуатационные затраты в час / количество футов резки

Для более глубокой оценки эксплуатационных затрат требуется понимание общих затрат на производство готовой детали, включая процессы последующей обработки для подготовки детали для сварки или окраски или просто учитывая доведение детали до приемлемого эстетического вида. Если снизить потребность во вторичной обработке (и тем самым снизить время работы машины и стоимость труда) за счет усовершенствований процесса резки, то можно снизить общие затраты на одну готовую деталь.

В системе для резки часто недооценивают такую особенность, как эффективность работы системы регулировки высоты резака. Высокопроизводительная система регулировки высоты резака имеет возможность автоматизированной настройки процесса посредством ЧПУ или программы обработки деталей. Это позволит:

-

уменьшить количество общих ошибок или полностью устранить их;

-

компенсировать износ электрода для максимизации срока службы расходных деталей;

-

обеспечить необходимую высоту для оптимальной угловатости реза;

-

обнаружить возможные столкновения резака, защищая его от повреждений.

Капитальные затраты на оборудование

Общая стоимость системы складывается из стоимости источника тока и резака (или режущей головки при использовании водоструйной резки и лазера), а также стоимости стола для резки или робота, устройства ЧПУ, программного обеспечения для программирования и других продуктов, например газоулавливателей, систем обработки воды, систем удаления и рециркуляции абразива и т. д. Как правило, системы кислородной резки имеют самую низкую стоимость; системы плазменной и водоструйной резки имеют более высокую стоимость; системы лазерной резки, как правило, имеют самую высокую стоимость.

Общая стоимость данного типа систем для резки может существенно отличаться. Например, стоимость координатных столов для резки от двух разных производителей может существенно отличаться, даже если на обеих машинах используются одинаковые источники тока плазменной системы Hypertherm, резаки, системы регулировки высоты резака, ЧПУ и программное обеспечения для программирования. В этих случаях важно понять причины такой разницы. Обеспечивает ли один из столов превосходное управление перемещением? Является ли одна из машин более долговечной или более надежной? Предоставляет ли один из производителей хорошее послепродажное обучение, превосходные сервис и поддержку?

Сокращение воздействия на окружающую среду

Компании во всем мире все больше устанавливают цели по сокращению воздействия на окружающую среду (и затрат, связанных с таким воздействием) вследствие своей деятельности. Для многих компаний сокращение энергопотребления и отправляемых в отходы материалов — это способ сократить воздействие на окружающую среду и снизить эксплуатационные затраты. Современные, высокоэффективные системы резки и продвинутое программное обеспечение САПР/АСТПП могут обеспечить существенные преимущества. Использование систем с замкнутым циклом для рециркуляции воды и абразива при водоструйной резке также может сократить воздействие на окружающую среду и снизить эксплуатационные затраты. Кроме того, оборудование, которое можно легко модернизировать, продать или повторно использовать, может сократить общую стоимость на протяжении жизненного цикла продукта.

Компании во всем мире все больше устанавливают цели по сокращению воздействия на окружающую среду (и затрат, связанных с таким воздействием) вследствие своей деятельности. Для многих компаний сокращение энергопотребления и отправляемых в отходы материалов — это способ сократить воздействие на окружающую среду и снизить эксплуатационные затраты. Современные, высокоэффективные системы резки и продвинутое программное обеспечение САПР/АСТПП могут обеспечить существенные преимущества. Использование систем с замкнутым циклом для рециркуляции воды и абразива при водоструйной резке также может сократить воздействие на окружающую среду и снизить эксплуатационные затраты. Кроме того, оборудование, которое можно легко модернизировать, продать или повторно использовать, может сократить общую стоимость на протяжении жизненного цикла продукта.

Мы — компания Hypertherm — сокращаем количество отходов, выбрасываемых в окружающую среду, в рамках наших общих усилий по сокращению отходов и затрат посредством применения процессов и инструментов бережливого производства и методики «шести сигм».