Производство промышленных сосудов высокого давления

В традиционных процессах производства крышек сосудов высокого давления на выполнение вручную маркировки и резки может потребоваться большое количество времени, после чего потребуется еще много времени на шлифование. Благодаря автоматическим решениям для плазменной резки Hypertherm теперь на выполнение этих операций уходят считанные минуты или необходимость в них может отпасть совсем, и при этом значительно повышаются безопасность, производительность и качество резки, что способствует повышению эффективности всего процесса.

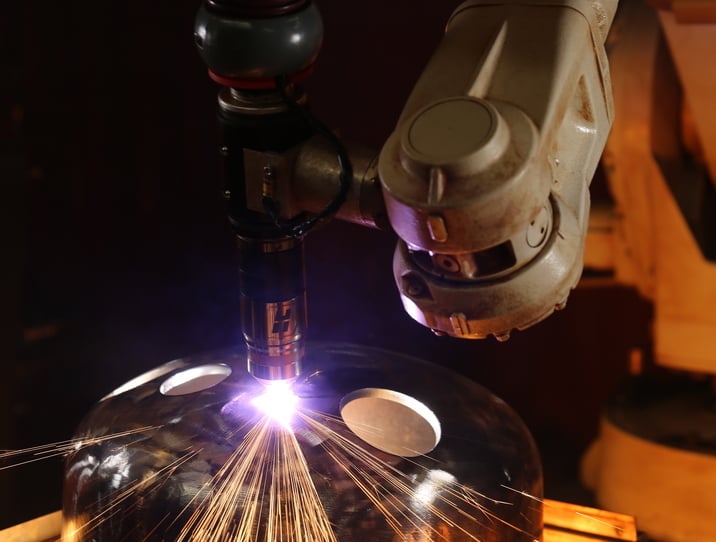

Повышение эффективности производства благодаря роботизированной резке сосудов высокого давления

При производстве крупных и сложных комплектов сосудов высокого давления на выполнение раскроя, маркировки, резки и шлифования может уходить полная рабочая смена или даже больше, что вызывает снижение производительности и затраты на использование ценной квалифицированной рабочей силы.

Безопасность

Роботизированная резка позволяет устранить риски, связанные с работой операторов, такие как опасность споткнуться и упасть во время производства работ, опасное воздействие горючих газов и работа в неудобном с эргономической точки зрения положении.

Качество резки

Стабильная геометрия и высокое качество резки позволяют создавать детали сразу готовые к сварке, повысить производительность, снизить необходимость во вторичном шлифовании и уменьшить количество необходимых присадочных материалов для сварки.

Вторичная обработка

Теперь вы можете свести к минимуму необходимость во вторичном шлифовании и отделочных работах после резки, снизить время работы в условиях шума, пыли и вибрации при резке и шлифовании и максимально эффективно использовать свое время и рабочую силу.

Квалифицированный персонал

Предотвращайте нехватку квалифицированных кадров благодаря возможности сократить время обучения новых сотрудников и заменяйте трудоемкие и нестабильные операции раскроя, маркировки и резки, выполняемые вручную, на автоматические решения, которые удобно программировать.

Современные технологии робототехники и программирования обеспечивают гибкое производство разнообразных изделий в небольших объемах, а с помощью интегратора роботизированного модуля можно объединить несколько операций в одном модуле (резка, сварка, шлифование, обработка), что позволяет оптимизировать поток создания ценности.

Ознакомиться с решениями для производства сосудов высокого давления

Программирование функций робота

Решения для автономного программирования позволяют максимально увеличить производительность роботов при производстве разнообразных изделий небольшими партиями. Сокращайте время, затрачиваемое на программирование, без труда программируйте производство деталей разной сложности и снижайте простои роботов, связанные с программированием вручную или с помощью пульта обучения.

Роботизированная резка

Системы роботизированной резки способны выполнять ваши самые сложные проекты. В сочетании с программированием роботизированных устройств использование роботизированной плазменной резки значительно повышает эффективность работы путем увеличения скорости резки, качества резки и производительности при производстве деталей в небольших количествах, что позволяет вашей компании сэкономить сотни часов.

Маркировка

Маркировка металла с целью обозначения линий изгиба и надреза, инвентарных номеров и опорных точек для сверления или производства роботизированных операций традиционно осуществляется с помощью молотка и штампа, порошка или чернил, талькового камня или ручной гравировальной машинки. Использование плазменной технологии для маркировки в ходе выполнения процессов с использованием ЧПУ дает множество значительных преимуществ.