Многие ремонтные мастерские тратят уйму времени и денег на доработку деталей, которые вырезаны на машине плазменной резки. Доработка заключается в снятии окалины или исправлении размерных погрешностей. Некоторые проблемы с качеством резки вызваны проблемами с механикой и электрической частью старых или плохо обслуживаемых машин для резки, другие проблемы связаны с самим процессом плазменной резки. Если в уравнении для качества резки так много неизвестных, возникает вопрос: каким образом оператору резака плазменной резки начать поиск и устранение проблем с качеством резки? Здесь мы обсудим критически важные переменные процесса, которые влияют на точность размеров детали, вырезаемой с использованием системы плазменной резки. Тщательно контролируя эти переменные, оператор может минимизировать или устранить проблемы с размерами и, соответственно, связанные с ними затраты на доработку деталей или их утилизацию.

Разрез — это пустота, образующаяся в процессе плазменной резки, или объем металла, который снимается плазменной дугой. Плазменная дуга динамична (ее размер и форма меняются в зависимости от силы тока, напряжения, потока газа и скорости перемещения резака); с изменением размера или формы столба плазменной дуги изменяются и характеристики разреза. Размер сопла также напрямую влияет на ширину разреза, поскольку отверстие сопла сжимает поток плазмообразующего газа до определенного диаметра. (Сопла имеют размер в соответствии с номинальной силой тока: чем больше отверстие, тем больше передаваемая через него мощность). Общее правило оценки ширины разреза — умножить величину отверстия сопла на 1,5. Например, сопло для воздушно-плазменной резки на 200 А с отверстием 2,18 мм формирует разрез шириной приблизительно 3,28 мм.

ЧПУ, которые применяются в системах резки плазменной дугой, имеют настраиваемый параметр «Коррекция на ширину разреза». Оператор или программист вводит значение коррекции на ширину разреза, которая, как правило, равна ширине разреза (в некоторых ЧПУ для указания ширины разреза используется символ _). Затем ЧПУ автоматически рассчитывает коррекцию для ширины резки, помещая разрез на отходную часть детали. Чтобы узнать правильное значение коррекции на ширину разреза, операторы часто прибегают к методу проб и ошибок. Сначала они оценивают величину разреза по общему правилу или физически измеряют его. Таким образом они получают начальное значение. Затем они вырезают образцы, измеряют их, увеличивают или уменьшают коррекцию на ширину разреза, после чего этот процесс повторяется до тех пор, пока не будут найдены правильные размеры.

Разрез слишком широкий (деталь слишком маленькая)

Эта проблема может быть вызвана износом сопла, большим расстоянием между резаком и заготовкой (соответствующим ему большим дуговым напряжением), слишком большой силой тока, неправильной скоростью потока газа или низкой скоростью. Каждое из этих отклонений указанных переменных приводит к увеличению размеров столба дуги, поэтому разрез становится шире. Если установлено неправильное (меньше необходимого) значение коррекции на ширину разреза, на выходе будет деталь недостаточного размера. Разрез слишком узкий (деталь слишком большая). Эта проблема может быть вызвана недостаточным расстоянием между резаком и заготовкой (соответствующим ему низким дуговым напряжением), неправильной силой тока, слишком высокой скоростью потока газа или высокой скоростью. Каждое из этих отклонений указанных переменных приводит к уменьшению размеров столба дуги, поэтому разрез сужается. Если установлено неправильное (превышающее необходимое) значение коррекции на ширину разреза, на выходе будет деталь большего размера.

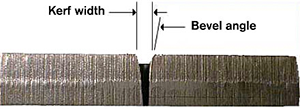

Угол скоса — это угол кромки реза

Резка с углом скоса 0° — это прямая резка перпендикулярно заготовке материала. В большинстве плазменных резаков вихревой поток плазмообразующего газа движется по часовой стрелке, поэтому более ровная кромка получается на правой стороне разреза при движении резака вперед. Типичные углы скоса для традиционных плазменных резаков лежат в диапазоне 1–3 градуса на «хорошей» стороне реза и 3–8 градусов на противоположной стороне. Системы плазменной резки со строгими допусками позволят получить еще меньшие углы скоса. Несмотря на то, что при плазменной резке определенный скос кромок неизбежен из-за формы потока газа, исходящего из сопла резака, этот скос можно минимизировать. Если угол скоса превышает 5 градусов, это может свидетельствовать о проблеме с параметрами машины плазменно-дуговой резки.

(Чрезмерный скос) Положительный скос

Положительный скос - верхняя грань детали меньше нижней

Эта проблема может быть вызвана износом сопла, большим расстоянием между резаком и заготовкой (соответствующим ему большим дуговым напряжением), неправильной силой тока или слишком высокой скоростью резки. Каждое их этих отклонений указанных переменных приводит к запаздыванию дуги, поэтому к верхней грани разреза прикладывается больше энергии, чем к нижней. В результате разрез получается широким вверху и узким внизу. Неправильное направление реза вокруг детали также может привести к формированию слишком большого положительного угла скоса. Деталь с чрезмерным положительным скосом по периметру может также иметь на нижней кромке затвердевшую полосу окалины, образовавшейся при резке на высокой скорости.

Отрицательный скос

Отрицательный скос - нижняя грань детали меньше верхней, подрезание

Эта проблема может быть вызвана недостаточным расстоянием между резаком и заготовкой (соответствующим ему низким дуговым напряжением), слишком большой силой тока или низкой скоростью. По этим причинам дуга снимает больше материала в нижней части листа. Обычно однообразный отрицательный скос по периметру детали сопровождается окалиной, сформировавшейся на низкой скорости резки.

Неоднородный скос

Положительная поверхность резки - положительный и отрицательный скос на одной заготовке

Как правило, эта проблема возникает при использовании неисправного сопла, отклонении резака от перпендикулярного положения или разбалансировке положения электрода и сопла. По этим причинам дуга отклоняется от прямой траектории при резке материала. Часто бывает так, что одна сторона квадратной детали имеет положительный скос, а другая — отрицательный. В поперечном сечении деталь выглядит как параллелограмм, а не прямоугольник. Иногда поверхность резки может быть неровной: вогнутой с одной стороны и выгнутой с другой. Все указанные характеристики — это признаки сильно изношенных или разбалансированных деталей.