Системы охлаждения резака для плазменно-дуговой резки

Поиск и устранение неисправностей, ремонт и техобслуживание компонентов системы охлаждения для оборудования плазменно-дуговой резки

Системы водяного охлаждения устройств плазменной резки подобны системам охлаждения автомобильных двигателей: в обеих системах используются вода и охлаждающая жидкость, насос, шланги для циркуляции охлаждающей жидкости, а также теплообменник для отвода тепловой энергии от источника тепла. Источник тепла в автомобиле — камера сгорания в его двигателе, рабочие температуры которой превышают 2000 °F. Источник тепла в плазменном резаке — это его плазменная камера, в которой температура дуги может превышать 20 000 °F.

Плазменный резак, подобно двигателю внутреннего сгорания, охлаждается за счет излучения, конвекции и кондуктивного теплообмена. Дуга рассеивает энергию в виде интенсивного ультрафиолетового излучения. Тепло переносится от резака и деталей резака конвекционными потоками газа или воздуха. И наконец, система водяного охлаждения отводит тепло от деталей резака за счет его поглощения охлаждающей жидкостью.

Что происходит при снижении интенсивности кондуктивного охлаждения из-за проблемы с компонентом системы охлаждения? Система быстро перегревается. Любой водитель, которому пришлось побывать в ситуации, когда двигатель его автомобиля перегрелся, хорошо знает о тех неприятностях, которые пришлось испытать с дымящимся авто на обочине дороги, а также имеет представление о сумме расходов на последующий комплексный ремонт всех поврежденных компонентов, таких как радиаторы, шланги, прокладка головки блока цилиндров и даже самого блока цилиндров. Аналогично, устранение последствий перегрева системы плазменной резки требует финансовых затрат и затрат времени. Перегрев системы плазменной резки влечет за собой быстрый износ деталей резака и, в конечном итоге, прожиг резака и проводов. Если проблему не устранить, то, возможно, необходимо будет менять двигатель и насос. Однако можно избежать простоя оборудования и затрат, связанных с устранением последствий перегрева. Понимание системы и ее компонентов поможет находить и устранять проблемы по мере их возникновения и предотвратить будущие сбои за счет своевременного планово-предупредительного техобслуживания.

Система охлаждения

Типичная система охлаждения системы плазменно-дуговой резки состоит из резака, двигателя, насоса, трубок охлаждения, резака, переключателя потока, фильтра, теплообменника и резервуара. В этой статье рассмотрен каждый из этих компонентов и описаны общие проблемы, действия по поиску и устранению неисправностей и процедуры техобслуживания.

Плазменный резак

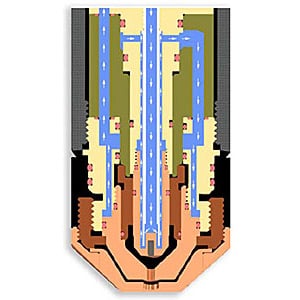

Чтобы не допустить перегрева плазменных резаков, которые работают при 100–150 А и выше (15 кВА), и их деталей, необходимо водяное охлаждение. На рис. 1 показаны каналы циркуляции охлаждающей жидкости внутри резака (вид в разрезе). Медный электрод генерирует плазменную дугу и расположен ближе всего к источнику тепла, поэтому для него требуется непосредственное охлаждение. Большинство электродов, рассчитанных на высокую силу тока, имеют круговую выточку на дне, которая обеспечивает улучшенное охлаждение наконечника: труба водяного охлаждения по вертикали охватывает выступ, сформированный круговой выточкой, плотно и точно прилегая к поверхностям электрода (обычно зазор составляет 0,4–0,5 мм на одну сторону), что обеспечивает высокую скорость потока охлаждающей жидкости по внутренней задней поверхности электрода. В этой конструкции резака сопло также охлаждается водой.

Наиболее распространенные проблемы с резаками:

- Забитый резак. Со временем резак может забиться частицами. Небольшие отверстия могут забиваться частицами расплавленной меди от неисправных электродов, в результате чего поток охлаждающей жидкости может уменьшиться или совсем прекратиться.

- Поврежденная труба водяного охлаждения. Если труба водяного охлаждения изогнута, повреждена на краю или неправильно накручена на резак, это приведет к уменьшению интенсивности потока охлаждающей жидкости.

- Резак с утечкой Поврежденные поверхности уплотнительных колец или кольцевых уплотнений могут привести к утечке охлаждающей жидкости. Трубки и фитинги на задней части резака могут протекать, что приводит к понижению уровня охлаждающей жидкости в резервуаре.

Рис. 1. Каналы охлаждающей жидкости плазменного резака

Рис. 1. Каналы охлаждающей жидкости плазменного резака

Охлаждающая жидкость

|

Рис 2. Охлаждающая жидкость резака |

Охлаждающая жидкость резака представляет собой смесь деионизированной воды с этиленом или пропиленгликолем, который обеспечивает ее морозостойкость. Многие ремонтные мастерские используют деионизированную воду без добавок, если в конкретных условиях нет риска замерзания жидкости. Выбор деионизированной воды обусловлен тем, что в ней нет проводящих ионов, под воздействием которых в системе могут возникнуть проблемы. Этилен или пропиленгликоль — это вещества, которые используются и в системе охлаждения автомобиля. Никогда не используйте автомобильный антифриз в системе плазменной резки! В составе большинства коммерческих автомобильных антифризов есть материалы, которые закупоривают небольшие утечки в системе охлаждения. Поэтому автомобильные антифризы не подходят для использования в системе охлаждения плазменного резака.

Наиболее распространенные проблемы с охлаждающей жидкостью:

- Загрязнение. Со временем охлаждающая жидкость может загрязняться частицами от шлангов и проводов или частицами меди от неисправных деталей, а также пылью, ржавчиной, микроскопическими водорослями или другими загрязнителями. Эти загрязнители снижают эффективность охлаждения и понижают скорость потока. Может потребоваться продувка системы, замена фильтра или охлаждающей жидкости.

- Слишком высокая проводимость. Если проводимость охлаждающей жидкости слишком высока (и наоборот, если сопротивляемость слишком низкая), то электричество может проходить через охлаждающую жидкость в резаке. Это может привести к затрудненному зажиганию плазменной дуги, когда она зажигается резаком между электродом и соплом. Даже новая охлаждающая жидкость, которая не соответствует техническим условиям производителей, может не соответствовать требованиям к проводимости системы. Лучше всего воспользоваться охлаждающей жидкостью от изготовителя комплексного оборудования или периодически проверять проводимость охлаждающей жидкости специальным тестером. Рекомендуемый уровень проводимости составляет от 0,5 до 18 мкСм/см. (см. рис. 3)

Рис. 3. Измерение проводимости охлаждающей жидкости

Электродвигатель насоса

Как правило, двигатели и насосы в системе плазменной резки напрямую связаны между собой. Обычно двигатель имеет продолжительный срок службы (несколько лет), если в системе нет участков с усложненной проходимостью, требующих усиленной работы двигателя и насоса.

В системах плазменной резки наиболее часто используются центробежные насосы, поскольку они сравнительно просты и надежны. Их часто называют насосами с углеродными лопастями, поскольку движущиеся пластины насоса сделаны из углеродного материала. Регулировка этих насосов обычно выполняется через перепускной винт, который повышает или понижает рабочее давление насоса и скорость потока, которую обеспечивает насос.

Наиболее распространенные проблемы с насосами:

- Естественный износ насоса. В нормальных условиях имеет место естественный износ углеродных лопастей из-за трения и тепла от постоянной работы. Этот износ может компенсироваться регулировкой насоса.

- Чрезмерный износ насоса. Подшипники в этих насосах могут износиться, что вызывает сильный уровень шума и большую отдачу тепла и в конечном итоге приводит к выходу насосу из строя. Материал лопастей насоса может износиться до такого состояния, когда насос больше не будет нагнетать давление. После этого можно отправить насос на специализированный завод для восстановления с заменой изношенных деталей или заменить его.

- Забитый фильтр насоса. В большинстве центробежных насосов есть небольшой сетчатый фильтр. Этот фильтр может забиваться частицами, что будет препятствовать нормальному потоку.

|

Рис. 4. |

Рис. 5. |

Рис. 6. |

Трубки охлаждения

Трубки охлаждения — это шланги, по которым охлаждающая жидкость передается к плазменному резаку и от него. Обычно охлаждаются также и основные силовые кабели, по которым подается постоянный ток. Силовые кабели с водным охлаждением предотвращают перегрев многожильного провода из меди или луженной меди. В установках механизированной резки трубки охлаждения обычно прокладывается через направляющие для кабелей и шлангов или пробрасываются над машиной для резки.

Наиболее распространенные проблемы с трубками охлаждения:

- Утечки. Через трещины, надрезы или расплавленные участки шлангов может происходить утечка охлаждающей жидкости в местах с ограниченным обзором. Часто утечка происходит на участке сразу над резаком в монтажной трубе.

- Участки с усложненной проходимостью. Участки с усложненной проходимостью обычно образовываются в линии возврата от плазменного резака к рециркулятору. В линиях возврата накапливается грязь, которая усложняет проток. Силовые кабели из луженной меди могут ломаться от постоянного сгибания, что может привести к закупорке краев шлангов медными жилами. Сужения и пережимы проводов приводят к уменьшению потока охлаждающей жидкости и, соответственно, к более интенсивному износу насоса и двигателя.

Рис 7. В разрезе шланга показан силовой кабель

Переключатель потока

Переключатели потока служат для того, чтобы не допустить неустранимого сбоя резака и деталей в случае низкой скорости потока охлаждающей жидкости. Устройства типа толкателя из латунного блока обычно используются с микропереключателем, который должен запускать систему только при выполнении требуемых условий.

Наиболее распространенные проблемы с переключателями потока:

- Механический сбой. Механический толкатель приводится в действие потоком охлаждающей жидкости. Толкатель может зафиксироваться в открытом или закрытом положении, что может привести к условию сбоя или к тому, что сбой не наступит при недостаточной скорости потока. Иногда механическую часть можно снять и очистить, однако лучше всего ее заменить.

- Электрический сбой. Сбои электрического переключателя происходят гораздо реже, однако они все же происходят в тех случаях, когда контакты переключателя изношены.

- Случайное отсоединение переключателей потока. Нередки ситуации, когда переключатели потока оказываются случайно отсоединены от системы из-за того, что их не подсоединили со времени выполнявшегося ранее поиска и устранения неполадок. Это опасная ситуация, поскольку переключатели потока обеспечивают безопасность, предотвращая существенные сбои резака из-за перегрева.

Рис. 8. Переключатель потока

Рис. 8. Переключатель потока

|

|

Фильтры

В большинстве систем для удаления загрязнений из охлаждающей жидкости резака применяются фильтры для улавливания частиц. Эти фильтры подобны коммерческим фильтрам для очистки воды. Как правило, используются бумажные фильтры с размером ячейки 5 микрон или системы для получения деионизированной воды. Эти фильтры необходимо менять каждые несколько месяцев или как только уменьшается скорость потока в системе.

Наиболее распространенные проблемы с фильтрами потока:

- Загрязненный фильтр

- Неподходящий фильтр или отсутствие фильтра

Теплообменники

Рис. 10. Теплообменник (вид спереди и сзади) |

Теплообменники систем охлаждения оборудования для плазменной резки обычно состоят из радиатора и вентилятора. Вентиляторы направляют поток воздуха через радиатор, отводя тепло от охлаждающей жидкости резака. В некоторых системах для охлаждения охлаждающей жидкости резака используется холодильный аппарат.

Наиболее распространенные проблемы с теплообменниками:

- Перегорание мотора вентилятора. Все вентиляторы необходимо периодически проверять на предмет нормальной работы.

- Снижение эффективности теплообмена. Накопление пыли на пластинах радиатора уменьшает эффективность теплообмена. Радиатор необходимо периодически чистить сжатым воздухом.

Резервуары охлаждающей жидкости

|

Рис. 11. Резервуар охлаждающей жидкости с переключателями уровня и температурными реле |

Резервуар охлаждающей жидкости представляет собой пластиковый или металлический бак с охлаждающей жидкостью резака. Индикаторы уровня, поплавковые переключатели и температурные реле обычно устанавливаются в баке, чтобы не допустить перегрева. Резервуар охлаждающей жидкости нужно ежедневно проверять и при необходимости доливать туда жидкость, чтобы постоянно поддерживать достаточный объем охлаждающей жидкости. При низком уровне охлаждающей жидкости в ее поток может попадать воздух, что приводит к ухудшению охлаждения. Если система заблокирована, то низкий уровень охлаждающей жидкости может привести к прерываниям в работе системы или к ее полному отключению. Если система не заблокирована, то воздух может попасть в насос, вызвав его перегрев или сбой.

Наиболее распространенные проблемы с резервуарами охлаждающей жидкостью:

- Загрязнение частицами. На дне резервуара могут формироваться отложения. Их необходимо вычищать и удалять. Возможно, что в зависимости от условий использования необходимо периодически снимать бак и очищать его паром.

- Недостаточный уровень охлаждающей жидкости.

Поиск и устранение неисправностей системы

|

Рис 12. Расходомер жидкости |

Все отдельные компоненты системы охлаждения оборудования плазменной резки разработаны с тем, чтобы гарантировано обеспечить одну характеристику: необходимую объемную скорость потока охлаждающей жидкости в резаке. Поток обычно измеряется в литрах в минуту (л/мин). Для каждого резака определены свои особые требования к потоку. Они указаны в разделе технических характеристик руководства оператора. Как правило, скорость потока находится в диапазоне от 3,8 до 5,7 л/мин. Ниже приведена пошаговая инструкция по проверке правильности скорости потока охлаждающей жидкости, а также по поиску и устранению проблем с потоком.

ОСТОРОЖНО! Прежде чем выполнять техническое обслуживание и приступать к поиску и устранению неисправностей, всегда необходимо ознакомиться с руководством оператора и представленной в нем информацией по мерам предосторожности.

- Демонтаж деталей резака. Начните поиск и устранение неисправностей с резака. Снимите расходные детали и проверьте их на наличие признаков перегрева, загрязнения или повреждения.

- Включите насос охлаждающей жидкости. (Возможно, потребуется помощь ассистента, который будет поддерживать работу насоса при измерении скорости потока и наполнять бак охлаждающей жидкости до необходимого уровня, если уровень в нем снизится). Поток охлаждающей жидкости должен быть направлен непосредственно из центра трубы охлаждения в резаке.

- Измерьте скорость подачи охлаждающей жидкости на резак. Соберите в емкость охлаждающую жидкость, которая подается из трубы охлаждения. Наполняйте эту емкость охлаждающей жидкостью на протяжении 30 секунд. После этого выключите насос. Измерьте объем охлаждающей жидкости в литрах. Преобразуйте этот объем в скорость потока. Для этого разделите объем полученной жидкости (в литрах) на время, в течение которого производился ее забор (0,5 минуты), и Вы получите скорость потока в литрах в минуту (л/мин). Сравните измеренное значение со значением скорости потока, которое указано в руководстве оператора. Скорость потока на свободном резаке (без деталей) должна значительно превышать скорость, указанную в технических характеристиках производителя. Если это не так, проверьте указанные ниже характеристики:

- Слишком низкое давления насоса. Проверьте настройку насоса.

- Сетчатый фильтр забит. Очистите его.

- Затруднен проход охлаждающей жидкости по линии подачи к резаку или резак забит грязью. Выдуйте грязь сжатым воздухом или замените забитые детали.

- Заново соберите резак. Используя чистые детали, заново соберите резак. Детали должны быть установлены на соответствующих местах, чтобы измерение скорости потока было правильным

- Измерьте скорость потока охлаждающей жидкости на выходе из резака. Скорость потока охлаждающей жидкости необходимо измерить в точке ее возврата в резервуар. Отсоедините пластиковый шланг от резервуара охлаждающей жидкости. Снова на протяжении 30 секунд наполняйте емкость охлаждающей жидкостью, а затем выключите насос. При необходимости воспользуйтесь помощью ассистента. Преобразуйте измеренное значение в литры в минуту. Сравните полученную скорость потока с указанной в технических характеристиках производителя. Если полученное Вами значение (в литрах в минуту) не превышает значения, указанного в технических характеристиках производителя, выполните указанные ниже действия:

- Слишком низкое давления насоса. Проверьте настройку насоса.

- Затруднен возврат охлаждающей жидкости от резака или резак забит грязью. Выдуйте грязь сжатым воздухом или замените забитые детали.

- Радиатор загрязнен. Очистите его в мойке высокого давления или замените его.

- Засорен бумажный фильтр. Замените или временно снимите его для поиска и устранения неполадок.

При необходимости скорость потока можно проверять на стороне выпуска каждого компонента, который может быть неисправен, до тех пока не будет обнаружена область с усложненной проходимостью. В качестве альтернативы так называемому «тесту с помощью ведра» приобретите недорогой расходомер, рассчитанный на измерение скорости потока в диапазоне от 0 до 8 л/мин. Это простое устройство можно стационарно смонтировать на возвратной трубке системы у резервуара охлаждающей жидкости. Это отличный инструмент для технического обслуживания системы плазменной резки и недорогая подстраховка от затратных простоев оборудования.

Рис. 9. Фильтр охлаждающей жидкости

Рис. 9. Фильтр охлаждающей жидкости