Рекомендации и методы автоматизированной плазменной резки

Применение правильных методов прожига позволяет снизить эксплуатационные затраты и повысить производительность

Ниже приведены вопросы для внеплановой контрольной проверки ответственных операторов систем плазменно-дуговой резки, инженеров-технологов, агентов по снабжению и специалистов по техобслуживанию: Какова основная и наиболее распространенная причина преждевременного выхода деталей из строя в пламенных резаках?

а) Несоответствующий требуемым характеристикам поток плазмообразующего газа

б) Несоответствующий требуемым характеристикам поток охлаждающей жидкости (воды или газа)

в) Неправильная работа системы плазменно-дуговой резки

г) Неподходящий метод резки

Если Вашим вариантом ответа был а), б) или в), Вы правы лишь отчасти. Если Вашим вариантом ответа был г), Вы правы и находитесь на правильном пути к тому, чтобы обеспечить экономию средств и уменьшить простои машины плазменной резки.

Выполнение прожига слишком близко к листу — наиболее распространенная причина преждевременного выхода расходных деталей из строя. Это утверждение основано на многолетней коммуникации с конечными пользователями и анализе вышедших из строя расходных деталей. Эта проблема кажется слишком простой, чтобы к ней отнеслись серьезно, однако она имеет место в большинстве операций резки. Одна из причин этой проблемы — недостаточный уровень технического обучения операторов машин плазменно-дуговой резки. Чтобы улучшить показатели работы, оператору необходимо знать как теорию, так и практические методы — понимать «почему» и «как». Если у оператора есть основательное понимание процесса и он знает несколько простых рекомендаций и методов, то он будет уделять больше времени резке и меньше времени на смену расходных деталей.

Что происходит при прожиге?

Когда резак зажигается, искра высокого напряжения вместе с ограниченным постоянным током приводит к образованию вспомогательной дуги на резаке. Вспомогательная дуга выступает из края резака в виде ровной бело-голубой дуги длиной 12–25 мм. Вспомогательная дуга формирует электрический путь в направлении от катода (электрод в резаке) к аноду (разрезаемый проводящий материал). Если резак находится на высоте в пределах расстояния переноса дуги, то дуга переносится на металл, после чего начинается прожиг. Каждый резак имеет максимальное расстояние переноса, которое также является его максимальной высотой прожига. Если высота резака больше данного расстояния, то зажигание вспомогательной дуги произойдет в воздухе; если высота резака меньше, будет выполнен перенос дуги и начнется прожиг.

Этапы прожига

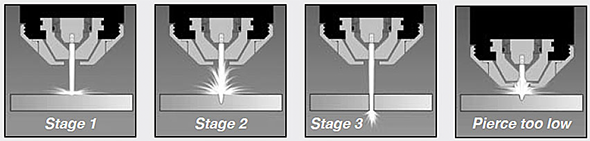

Этап 1. Перенесенная дуга мгновенно нагревает металл до точки плавления и начинает выдувать расплавленный металл. На начальном этапе операции прожига расплавленный металл выдувается в продольном направлении из точки прожига, поднимаясь над листом фонтаном брызг.

Этап 2. По мере проникновения плазменной струи глубже в материал формируется отверстие с круглым дном. Это отверстие начинает направлять расправленные брызги вверх по направлению к резаку. (Это похоже на то, что происходит, если держать стакан под струей воды из крана).

Этап 3. После выхода дуги с нижней стороны листа искры и расплавленный материал выдуваются из прожженного отверстия. Когда прожиг выполнен и дуга достигла полной силы, машина начинает двигаться, а резак начинает резать. Если резак начнет перемещаться слишком рано, дуга может не прожечь материал полностью. Если резак задерживается слишком долго, дуга продолжит прожигать материал, увеличивая отверстие в размере до тех пор, пока не погаснет. См. рисунок ниже.

Проблемы прожига:

Наиболее распространенные проблемы прожига — возникновение паразитной дуги, замыкание через мост и подавление дуги — происходят на втором этапе прожига, когда фонтан расплавленного металла, имеющего температуру 1500 °C, отбрасывается на резак. При обычных условиях столб плазменной дуги управляется и фокусируется вихрем газа, проходящим от электрода, через сопло к листу. Этот пограничный слой газа не допускает соприкосновения дуги с медным соплом. Если дуга войдет в контакт с соплом, она будет резать его точно так же, как и любой проводящий металл.

Возникновение паразитной дуги: этим термином обозначается возникновение любой дуги, вторичной по отношению к основной дуге, выполняющей резку/прожиг. Возникновение паразитной дуги имеет место, когда ток протекает к листу через сопло или по другому проводящему пути, отличному от непосредственного пути столба дуги. Это может происходить из-за недостаточного потока плазмообразующего газа, слишком высокой силы тока или серьезных помех в плазменной струе. Такие помехи имеют место, если резак выполняет прожиг слишком близко к листу. Брызги электропроводящего металла вносят помехи в струю плазмообразующего газа, нарушая электрическое поле вокруг дуги и вызывая увеличение столба дуги в размерах. Есть теория, согласно которой несколько путей дуги образуются из-за этих небольших брызг металла, сбивающих дугу с симметричной оси. Если дуга отклонена в сторону стенки сопла, то образуются выемки, засечки, а иногда и симметричный желобок вдоль отверстия сопла (в форме цветочного узора). Повреждение сопла ведет к серьезным проблемам с качеством резки: слишком большой угол скоса, образование окалины, неспособность прожечь материал и т. д.

Замыкание через мост — это более серьезная форма паразитной дуги. Это происходит, когда расплавленный материал накапливается в небольшой лужице, которая соприкасается как с резаком, так и с листом. Поскольку эта лужица проводит электричество, она формирует цепь короткого замыкания на заготовку. Дуга обнаруживает путь к листу с более низким сопротивлением, и направляется по этому пути. Обычно это приводит к неустранимому сбою защитного колпачка и к повреждению сопла. Даже самые современные электрически изолированные медные колпачки современных плазменных резаков не защищены от этого вида выхода оборудования из строя. Как только защитный колпачок коснется расплавленного материала, его потенциал сравняется с потенциалом листа, поэтому дуга будет пропущена через защитный колпачок и выведет его из строя.

Подавление потока плазмообразующего газа — это самая серьезная форма паразитной дуги. Подавление дуги происходит, когда резак начинает прожиг с соплом или защитным колпачком, прижатым к листу. Например, если автоматическая система регулировки высоты резака определяет его начальную высоту по давлению резака на лист, а лист изогнут или может сместиться вниз из-за небольшой толщины, то по возврату резака не удается определить правильную начальную высоту. Резаку не удастся «оторваться от листа», поскольку лист будет подниматься обратно вслед за резаком вплоть до его начальной высоты. Это часто происходит при резке под водой, когда оператор не может увидеть переднюю часть наконечника резака. Подавление плазмообразующего газа приводит к возникновению неконтролируемой паразитной дуги в плазменной камере. В результате возникает неустранимый сбой электрода, сопла и защитного колпачка.

Рекомендации и методы:

- Выполняйте прожиг на большой высоте, а резку — на малой. Общее правило состоит в том, чтобы выполнять прожиг на высоте 1,5–2 от высоты резки или на максимальной высоте переноса. Выполнение прожига на большой высоте предотвращает возникновение паразитной дуги, замыкание через мост и подавление дуги.

- Используйте замедленный прожиг. Если ЧПУ поддерживает замедленный прожиг, примените его. Эта функция замедляет перемещение резака при выполнении прожига, вследствие чего «продольный гребень» искр расплавленного материала не попадает на переднюю часть наконечника резака. (Представьте стакан, который наполняется струей воды, стекающей по стенке, а не попадающей в центр стакана).

- Не определяйте высоту прожига на глаз. Используйте датчик исходной высоты (если доступен). Выполнять прожиг вручную обычно не рекомендуется. Даже у опытных операторов глаз «наметан» не идеально.

- Не выполняйте прожиг с настройками, выходящими за рамки ограничений системы. Номинальные показатели прожига обычно составляют 1/2 от номинальных показателей резки.

- Избегайте прожига. Всякий раз, когда это возможно, используйте цепную резку или пуск на краю (например, со стенки пробитого прессом отверстия), чтобы уменьшить количество прожигов.

Специальные методы.

Опытные операторы иногда прибегают к двум особым приемам, которые позволяют прожечь лист большой толщины.

БЕРЕГИСЬ! Не пытайтесь применять эти методы, если Вы не являетесь опытным оператором систем плазменной резки и не знакомы с техникой безопасности при использовании системы плазменной резки.

Прожиг в два подхода. Этот метод состоит в том, чтобы «пройти» лист в несколько (два или более) последовательных прожигов вместо одного. В результате первого прожига формируется отверстие с круглым дном приблизительно на середине толщины листа. Затем оператор вручную слегка перемещает резак над отверстием к его краю и выполняет прожиг заново. При втором подходе материал прожигается. Продольный гребень расплавленного металла отклоняется от резака.

Прожиг с подъемом. Этот метод представляет собой ручную операцию прожига, при которой резак подводится вниз к листу с включенной вспомогательной дугой. Как только выполняется перенос, оператор поднимает резак (растяжение дуги) на высоту 25 мм над листом. Затем, когда плазменная струя пройдет сквозь лист, оператор опускает резак до обычной высоты резки. Это используется для защиты резака и защитного колпачка. Этот метод негативно влияет на срок службы электрода и сопла.