Основные рекомендации для повышения качества плазменной резки

Ниже в справочном руководстве приводится описание нескольких методов, позволяющих повысить качество резки. Следует опробовать и испытать все эти методы, поскольку зачастую на качество резки влияет множество факторов.

- Тип машины (например, стол для координатной резки, вырубной пресс, робот)

- Система плазменной резки (например, система воздушно-плазменной резки, кислородно-плазменной резки, система прецизионной плазменной резки)

- Устройство управления перемещением (например, возможности машины с ЧПУ и системы регулировки высоты резака)

- Переменные процесса (например, скорость резки, высота резки, выбранные расходные детали)

- Внешние переменные факторы (например, неоднородность материалов, чистота газа, опыт оператора)

Поэтому в процессе усовершенствования процесса резки важно учитывать все эти факторы.

Шаг 1. Проверка направления плазменной дуги

Наиболее прямые углы среза при резке всегда находятся справа по направлению движения резака.

- Проверьте направление резки

- При необходимости измените направление резки

Плазменная дуга при использовании стандартных расходных деталей вращается по часовой стрелке.

Контур:

- Резак движется по часовой стрелке

- Хорошая сторона среза находится справа от резака при его движении вперед

Внутренняя функция (отверстие):

- Резак движется против часовой стрелки

- Хорошая сторона среза находится справа от резака при его движении вперед.

Лист с внутренним отверстием

Шаг 2. Проверка выбора процесса в соответствии с материалом и толщиной

См. технологические карты резки в разделе «Эксплуатация» инструкции по эксплуатации Hypertherm.

Обязательно соблюдайте технические характеристики, приведенные в технологических картах резки:

- Выберите подходящий процесс с учетом перечисленных ниже факторов:

- Тип материала

- Толщина материала

- Требуемое качество среза

- Требования к производительности

- Выберите нужный плазмообразующий и защитный газ

- Выберите нужные значения следующих параметров.

- Значения давления газа (или скорости потока)

- Расстояние между резаком и изделием и дуговое напряжение

- Скорость резки

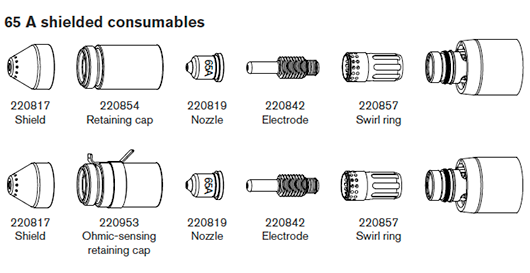

- Убедитесь, что используются соответствующие расходные детали (для этого нужно проверить номера деталей)

Примечание. Обычно при процессах с малым током удается достичь меньшей угловатости и более качественной поверхности, однако при этом ниже скорость резки и больше окалины.

Шаг 3. Проверка износа расходных деталей

- Проверьте расходные детали на предмет их изношенности

- Замените изношенные расходные детали

- Электрод и сопло нужно заменять одновременно

- Не наносите на уплотнительные кольца излишнее количество смазки

Примечание. Для достижения наилучших показателей резки используйте фирменные расходные детали Hypertherm.

Шаг 4. Проверка перпендикулярности резака заготовке

- Выровняйте заготовку

- Расположите резак перпендикулярно заготовке (относительно и передней, и боковой сторон резака)

Примечание. Проверьте материал на наличие неровностей и искривлений. В сложных случаях перпендикулярности добиться невозможно.

Шаг 5. Проверка корректности расстояния между резаком и изделием

- Отрегулируйте расстояние между резаком и изделием

- При использовании управления дуговым напряжением отрегулируйте напряжение

Примечание. По мере износа расходных деталей нужно регулировать дуговое напряжение для поддержания нужного расстояния между резаком и изделием.

Расстояние между резаком и изделием может влиять на угловатость среза

Отрицательный угол среза: резак расположен слишком низко; увеличьте расстояние между резаком и изделием

Положительный угол среза: резак расположен слишком высоко; уменьшите расстояние между резаком и изделием

Примечание. Небольшое расхождение угла среза является нормальным, если оно находится в пределах допуска.

Шаг 6. Проверка используемой скорости резки

- Отрегулируйте скорость резки, как необходимо

Примечание. Скорость резки может влиять на объем окалины.

Окалина при высокой скорости: слишком высокая скорость резки (дуга отстает); нужно уменьшить скорость

Окалина при низкой скорости: слишком низкая скорость резки (дуга уходит вперед); нужно увеличить скорость

Верхнее забрызгивание: слишком высокая скорость резки, ее нужно уменьшить

Примечание. Помимо скорости, на уровень образования окалины влияет состав материала и качество его поверхности. По мере нагревания заготовки в ходе последующих операций резки может образовываться большее количество окалины.

Шаг 7. Проверка наличия проблем с системой подвода газа

- Найдите и устраните все утечки или сужения

- Используйте регуляторы и газовые магистрали нужного сечения

- Используйте чистый высококачественный газ

- Если требуется ручная очистка, например при использовании MAX200, убедитесь, что цикл очистки завершен

- Обратитесь к поставщику газа

Шаг 8. Проверка наличия вибрации резака

- Убедитесь, что резак надежно зафиксирован в портале стола

- Обратитесь к изготовителю комплексного оборудования. Возможно, необходимо техническое обслуживание стола

Шаг 9. Проверка необходимости настройки стола

- Убедитесь, что стол обеспечивает выполнение резки на заданной скорости

- Обратитесь к изготовителю комплектного оборудования. Возможно, необходимо выполнить настройку скорости стола