Corte a plasma vs. corte a laser de fibra

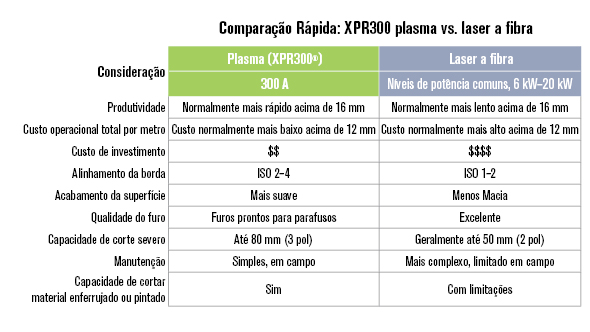

Quando comparamos o plasma e o laser, o plasma tende a ser melhor em corte de materiais que tenham entre 6 mm e 50 mm de espessura, já que é mais rápido, custa menos (tanto na compra quanto na operação), além de ser mais tolerante quando se trabalha com metais imperfeitos ou refletivos. Além disso, o plasma corta chanfros sem a necessidade de operações secundárias.

Benefícios de escolher o corte a plasma em vez do corte a laser

O plasma e o laser a fibra são tecnologias produtivas de corte industrial com vantagens e desvantagens. A escolha da tecnologia depende do trabalho específico e dos resultados de corte que melhor atendem às suas necessidades. Por ser uma tecnologia mais recente, o laser a fibra às vezes é considerado superior e mais moderno. No entanto, embora o laser a fibra só recentemente tenha sido usado para cortar metais mais espessos do que a espessura da folha, o plasma foi aperfeiçoado nas últimas décadas para gerar resultados de corte de alta qualidade com baixo investimento inicial e menos custos operacionais. Mais importante ainda, antes de selecionar qual tecnologia é adequada para sua operação, é vital considerar o seguinte:

-

Espessura do material

-

Qualidade de corte

-

Velocidades de corte

-

Custo operacional

-

Investimento inicial

-

Condição da peça de trabalho

-

Manutenção

O plasma gera excelente qualidade de corte

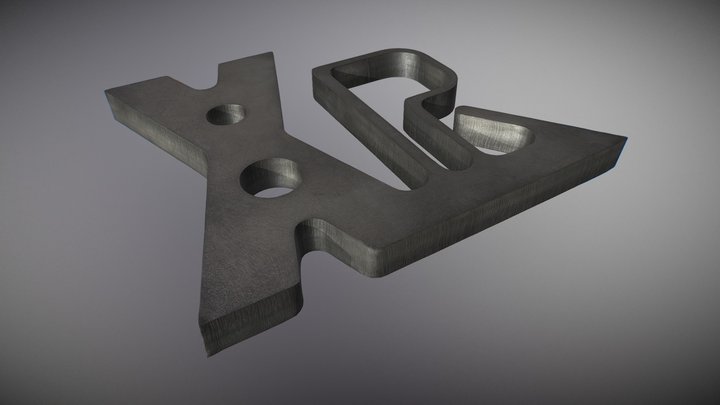

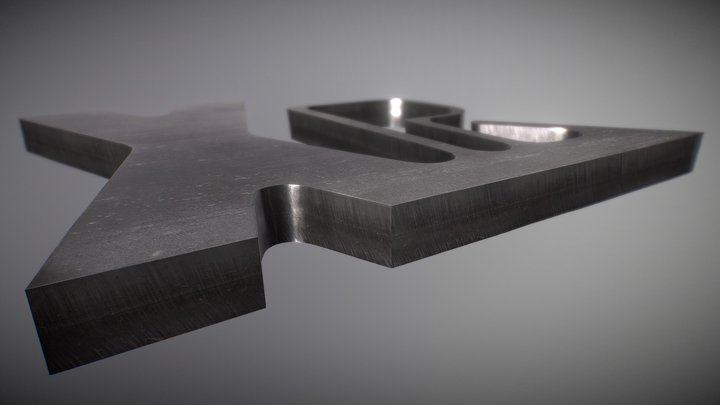

A diferença de qualidade de corte entre a tecnologia de plasma X-Definition® e o laser é pequena. O plasma X-Definition XPR170® e XPR300® da Hypertherm oferece um acabamento de superfície geralmente mais suave do que o laser a fibra em espessuras acima de 16 mm, com qualidade de borda consistente ao longo da vida útil de um conjunto de consumíveis. Combinado, o plasma X-Definition pode alcançar uma qualidade de corte equiparada a do laser em aço-carbono, aço inoxidável e alumínio.

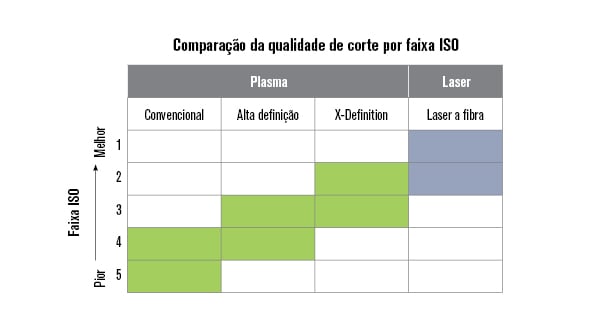

Uma boa referência para comparar a qualidade de corte das duas tecnologias é a ISO 9013, um padrão internacional para classificar a qualidade de peças cortadas por processo térmico. A ISO 9013 classifica a angularidade de um método — uma medida de desvio da perpendicular — em faixas de 1 (o menor desvio) a 5 (o maior desvio). Com uma máquina de corte com capacidades de movimento superiores, o plasma X-Definition oferece cortes de Faixa ISO 2 em material com menos de 10 mm de espessura e qualidade de corte Faixa 3 em material mais espesso.

O plasma corta orifícios prontos para parafusos e chanfros prontos para solda

Quando combinado com softwares CAD/CAM, como o ProNest®, é possível reduzir drasticamente os custos com mão de obra e diminuir os gargalos presentes no fluxo de produção. As aplicações da tecnologia SureCut™ criam resultados de corte de alta qualidade — ao mesmo tempo em que reduzem a configuração e os testes — ao integrar conhecimento sobre plasma e parâmetros de processo. Assim, reduz-se a quantidade de programação complexa, de tentativas e erros e a intervenção do operador.

Veja como os processos SureCut ajudam a maximizar o desempenho do plasma Hypertherm:

-

A tecnologia True Hole® gera orifícios mais detalhados e definidos com menos conicidade e marcas mínimas de entrada e saída. A True Hole cria furos prontos para cavilha diretamente na mesa de plasma, eliminando a necessidade de criar furos em uma etapa separada.

-

A tecnologia True Bevel™ aplica automaticamente os parâmetros de corte corretos para que os operadores possam cortar bordas chanfradas em uma única passagem, sem precisar passar por uma segunda etapa — o que geralmente é comum em tecnologias concorrentes. Os soldadores não precisam mais cortar ou esmerilhar manualmente as bordas chanfradas a um ângulo específico.

-

A tecnologia Rapid Part™ tem como alvo as etapas de processos que não são consideradas de valor agregado, e as otimiza. Entre esses passos, estão o tempo que a tocha de plasma precisa para se retrair e se mover para o lugar certo, além de outras etapas, como o pré-fluxo de gás. Ao encurtar ou eliminar esse tempo sem corte, os operadores podem cortar mais peças — às vezes, o dobro — no mesmo período.

-

A tecnologia Plate Saver™ combina os parâmetros de software especializados e estabilidade do arco do XPR® para aumentar drasticamente a utilização do material.

Tolerâncias a laser vêm acompanhadas de aumentos equivalentes no custo

A diferença entre as tolerâncias do plasma e do laser é menor do que podíamos imaginar, sendo aproximadamente 0,25 mm, ou quase a espessura de um cartão de visitas. Como explica esse artigo sobre tolerâncias do laser, tolerâncias maiores geralmente vêm acompanhadas de aumentos equivalentes no custo. Embora a largura de kerf de um laser a fibra possa ser vantajosa, ela pode prejudicar o fluxo de produção ao cortar metais mais espessos. O kerf fino pode fazer com que as peças se prendam facilmente e não se soltem do esqueleto, retardando o fluxo de produção e exigindo a intervenção do operador.

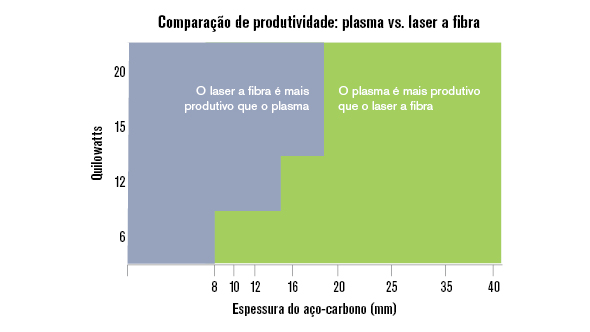

O plasma é rápido

Principalmente ao cortar metais com mais de 16 mm, o plasma corta mais rápido do que o laser a fibra. Esse recurso se traduz em maior produtividade, menos gargalos, melhor entrega no prazo, maior fluxo de caixa e potencial de crescimento dos negócios.

O plasma custa menos

Muitos fatores influenciam os custos das operações de corte, incluindo gás, eletricidade, consumíveis, manutenção, mão de obra, sucata e os investimentos iniciais no maquinário. O seu sistema de corte, idealmente, gerará resultados uniformes ao longo da vida útil dos consumíveis, com baixa variação de peça para peça em diversos tipos e espessuras de metal, reduzindo a sucata e o custo de peças concluídas.

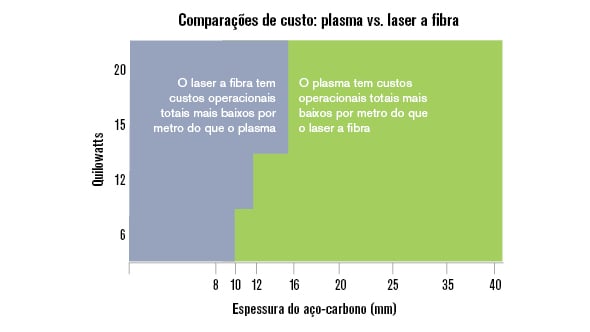

Ao considerar os custos operacionais diretos de uma operação de corte, o plasma geralmente custa menos por pé/metro para metais mais espessos, devido aos processos refinados e ao consumo reduzido de gás. Mesmo onde os custos operacionais diretos do laser a fibra são mais baixos, como acontece com metais finos, certifique-se de calcular os requisitos de consumo de eletricidade e de gás do sistema de laser a fibra. Os clientes ficam muitas vezes surpresos com o elevado consumo destes produtos e com a necessidade de instalar sistemas de estoque de gás a granel ou adquirir sistemas de geração de nitrogênio.

O investimento inicial para uma máquina de corte a plasma é normalmente 2 a 5 vezes menor do que um sistema de corte a laser a fibra. Embora possa parecer um custo único, os encargos de depreciação no demonstrativo de receitas da sua empresa aumentarão significativamente o custo total de propriedade (TCO) do seu sistema de laser a fibra nos próximos anos. A menos que sua máquina a laser a fibra esteja cortando com alta utilização, é improvável que obtenha retorno do seu investimento.

O plasma é versátil

O plasma é bastante tolerante em relação à condição do metal que está sendo cortado. Independente do metal estar oxidado, pintado ou se tiver espessura variável com base no tipo de corte, o plasma corta de forma confiável. Anteriormente, o corte a laser exigia que a chapa tivesse um grau específico, fosse armazenada internamente e/ou fosse limpa antes da operação de corte. Embora a capacidade do laser de lidar com essas condições materiais adversas esteja melhorando, normalmente envolve etapas de processamento adicionais, como uma passagem de vaporização de feixe amplo, que prolonga os tempos de ciclo do processo.

O plasma é robusto e confiável

Os clientes relatam com frequência que os atributos mais significativos do plasma são a sua simplicidade, robustez e confiabilidade. A manutenção é simples e, normalmente, os departamentos de manutenção internos podem gerenciar facilmente todos os procedimentos, exceto os mais complexos. No passado, os lasers de CO2 tinham a reputação de serem difíceis de se trabalhar. Não eram confiáveis e os custos de manutenção eram altos. O laser a fibra, com menos componentes de fonte de energia, é notavelmente mais confiável do que as tecnologias de laser mais antigas. Ainda assim, a manutenção é crítica para estas máquinas e requer técnicos especializados para inspecionar, ajustar e fazer a manutenção do sistema regularmente. Como o custo e a delicadeza de alguns componentes — por exemplo, uma cabeça de corte a laser — podem custar dezenas de milhares de dólares, essas unidades são frequentemente trocadas e devolvidas para reparo em um ambiente de sala limpa.

Recentemente, muitas regiões têm visto o influxo de sistemas de laser de baixo custo que prometem o melhor dos dois mundos: boa qualidade de corte e baixo investimento inicial. Se algo parece bom demais para ser verdade, fique atento. Investigue os custos de propriedade de um desses sistemas de laser. Manutenção ruim, baixa confiabilidade, longos prazos de entrega para peças de reposição e a ausência de atendimento ao cliente podem ser o preço que você paga pelo bom negócio inicial.