Muitas oficinas de fabricação gastam muito dinheiro e tempo retrabalhando peças que foram cortadas na máquina de plasma para remover a escória ou corrigir imprecisões dimensionais. Alguns desses problemas na qualidade de corte são causados por problemas mecânicos e elétricos de uma máquina de corte antiga ou com pouca manutenção; os outros são relacionados ao processo de plasma em si. Com tantas variáveis na equação da qualidade de corte, como um operador de tocha a plasma começa a localizar um problema de qualidade de corte? Aqui, nós discutiremos as variáveis importantes do processo que afetam a precisão dimensional de uma peça de corte a plasma. Controlando cuidadosamente essas variáveis, o operador pode minimizar ou eliminar os problemas dimensionais e custos associados de operações secundárias ou peças de recorte.

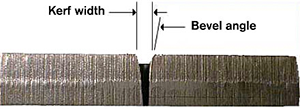

O kerf é o espaço criado pelo processo de corte a plasma, ou a quantidade de metal removido pelo arco plasma. O arco plasma é dinâmico (ele muda de tamanho e forma dependendo da corrente, da tensão, da vazão de gás e da velocidade da tocha em movimento), e, da mesma forma que a coluna de arco plasma muda, o kerf muda. O tamanho do bico tem um impacto direto na largura do kerf, já que o orifício do bico restringe o jato de gás de plasma a um diâmetro específico. (O tamanho dos bicos varia de acordo com a classificação de corrente: quanto maior o orifício, mais potência ele é capaz de suportar) Uma regra geral para estimar a largura do kerf é multiplicar o tamanho do orifício do bico pelo fator de 1,5. Por exemplo, um bico de ar de 200 A com orifício de 2,18 mm terá uma largura de kerf de aproximadamente 3,27 mm.

Os controles do CNC para o corte a arco plasma têm um parâmetro ajustável chamado compensação de kerf. O operador ou programador insere um valor para compensação de kerf que é geralmente igual à largura do kerf (alguns controles usam a largura do kerf). O CNC então calcula automaticamente para compensar a largura do corte, mantendo o kerf no lado residual da peça. Para achar o valor correto da compensação do kerf, os operadores geralmente usam o método da tentativa e erro. Eles primeiro estimam o kerf usando a regra geral ou medindo-o fisicamente para obter um valor inicial. Eles então cortam as peças de teste, as medem, ajustam a compensação de kerf para mais ou para menos, e repetem o processo até que a medida da peça esteja certa.

Kerf muito largo (peça muito pequena)

Esse problema pode ser causado por um bico desgastado, grande afastamento da tocha (tensão do arco), corrente excessiva, vazão de gás inadequada ou baixa velocidade. Cada uma dessas variáveis fará com que a coluna do arco cresça, alargando o kerf. Uma compensação incorreta (pequena) do valor de compensação do kerf também gerará uma peça com tamanho menor. Kerf muito estreito (peça muito grande). Esse problema pode ser causado por pouco afastamento da tocha (tensão do arco), corrente inadequada, vazão de gás excessiva ou alta velocidade. Essas variáveis farão com que a coluna do arco encolha, estreitando o kerf. Uma compensação incorreta (grande) do valor de compensação do kerf também gerará uma peça com tamanho maior.

O ângulo de chanfro é o ângulo da borda do corte

Um corte com chanfro de 0º é um corte reto, perpendicular ao plano do material. A maioria das tochas a plasma usa um fluxo de distribuição de gás de plasma em sentido horário espiralado, o que produz um corte mais reto no lado direito do kerf em relação ao movimento da tocha para a frente. Os ângulos típicos de chanfro para tochas de plasma convencional variam de 1 a 3 graus no lado “bom” do corte e 3 a 8 graus no lado “ruim” do corte. Os sistemas de corte a plasma de alta tolerância podem alcançar até ângulos menores de chanfro. Embora um pouco de chanfro seja inerente ao processo de plasma, devido ao formato do jato de gás na saída do bico da tocha, é possível minimizá-lo. Ângulos de chanfro maiores do que 5 graus podem indicar um problema nos parâmetros da máquina do PAC.

Chanfradura positiva (excessiva)

Chanfradura positiva - topo da peça menor do que a base

Esse problema pode ser causado por um bico desgastado, grande afastamento da tocha (tensão do arco), corrente inadequada ou velocidade excessiva. Todas essas variáveis fazem com que o arco tenha atraso, o que gera mais energia para entrar em contato com o topo do kerf do que com a base. Como resultado, o kerf fica largo no topo e estreito na base. A direção imprópria do corte em volta da peça pode também gerar ângulo excessivo de chanfradura positiva. Uma peça com chanfradura positiva excessiva em volta pode apresentar um filete endurecido de escória de alta velocidade na borda inferior.

Chanfradura negativa

Chanfradura negativa- base da peça menor do que o topo, solapamento

Esse problema pode ser causado por baixo afastamento da tocha (tensão do arco), corrente excessiva ou baixa velocidade. Esses parâmetros fazem com que o arco remova mais material na parte inferior da chapa. Geralmente, uma chanfradura negativa consistente em volta da peça é acompanhada por escória de baixa velocidade.

Chanfradura irregular

Superfície de corte positiva - chanfradura positiva e negativa na mesma peça

Esse problema geralmente indica que o bico falhou, a tocha está fora do esquadro ou o eletrodo e o bico estão desalinhados. Essas variáveis farão com que o arco se desvie do caminho reto pelo material. Frequentemente, um lado da peça quadrada terá uma chanfradura positiva e o lado oposto, uma negativa. A seção transversal da peça parece mais um paralelogramo do que um retângulo. Às vezes, a superfície de corte pode não ser plana, mas côncava de um lado e convexa do outro. Todos esses são sinais de peças bastante desgastadas ou desalinhadas.