Já está disponível uma importante atualização da versão do software de programação do Robotmaster da Hypertherm

A Hypertherm, fabricante de sistemas industriais de corte e software, anunciou hoje o lançamento do Robotmaster Versão 7.1. Uma importante atualização à arquitetura totalmente redesenhada e avançada da sua Versão 7 de software, lançada no ano passado. No total, este novo programa de software do robot inclui mais de 40 novas funcionalidades, 500 melhorias e dezenas de bugs foram corrigidos. Muitas das alterações, originadas por comentários dos clientes, foram criadas para melhorar continuamente a tecnologia CAD/CAM do software e automatizar a programação, permitindo aos clientes desfrutar do melhor percurso robótico sem erros com apenas um clique.

As funcionalidades adicionais e as melhorias incluem:

- Capacidade para reconhecer automaticamente juntas soldadas integradas em modelos CAD, o que simplifica e torna mais rápida a programação.

- Capacidade para transformar operações de modo a reduzir várias seleções manuais

- Capacidade para alterar a geometria da operação (uma secção do percurso ou todo o percurso) para que o utilizador possa comparar o modelo CAD com a peça real quando estas não coincidem.

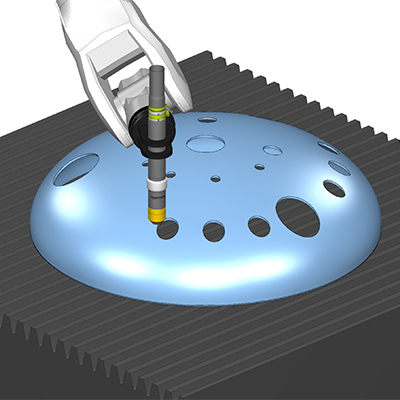

O Robotmaster pode realizar tarefas robóticas simples e complexas, desde trabalhos de corte direto com plasma, até aplicações de rebarbar e de fabrico aditivo. Atualmente, o software do Robotmaster é usado em robots que perfuram fuselagens de aviões, fazem o polimento de pinturas em automóveis, cortam materiais, suportam fabrico aditivo e acrescentam valor a vários processos em empresas familiares em todo o mundo.

“O nosso objetivo foi revolucionar a forma como os robots são programados, criando um software que seja tão intuitivo que possa ser usado por toda a gente,” explicou Garen Cakmak, líder da equipa Robotic Software da Hypertherm. “Permite assim que os clientes desfrutem de uma programação baseada em tarefas isenta de erros que tem em conta as colisões, singularidades, colisões de juntas e outros erros robóticos antes de executarem o programa ao vivo num robot. Isto por sua vez, possibilita a programação de novos trabalhos sem interromper o robot, reduzindo o tempo de inatividade e aumentando de imediato a produtividade e a rentabilidade.”