O plasma é uma alternativa viável ao laser?

A invenção de uma classe de corte de alta definição da Hypertherm, junto aos contínuos avanços da tecnologia para tocha e consumíveis e do advento da tecnologia XD em 2008, é responsável por aprimorar de forma significativa as capacidades de corte do plasma nas duas últimas décadas. Agora, uma nova classe de corte a plasma, chamada de X-Definition™, está melhorando ainda mais a capacidade do plasma de executar aplicações de alta precisão.

A invenção de uma classe de corte de alta definição da Hypertherm, junto aos contínuos avanços da tecnologia para tocha e consumíveis e do advento da tecnologia XD em 2008, é responsável por aprimorar de forma significativa as capacidades de corte do plasma nas duas últimas décadas. Agora, uma nova classe de corte a plasma, chamada de X-Definition™, está melhorando ainda mais a capacidade do plasma de executar aplicações de alta precisão.

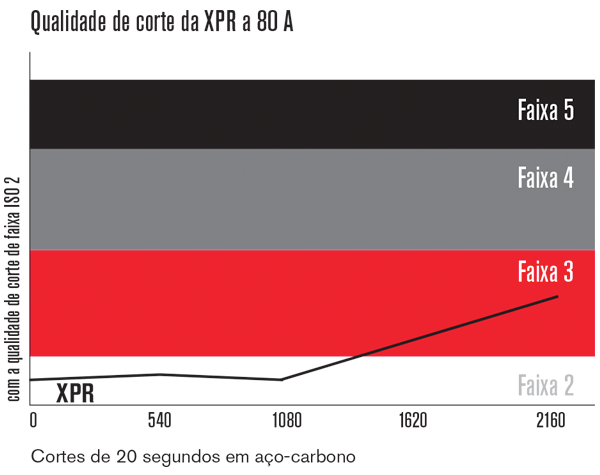

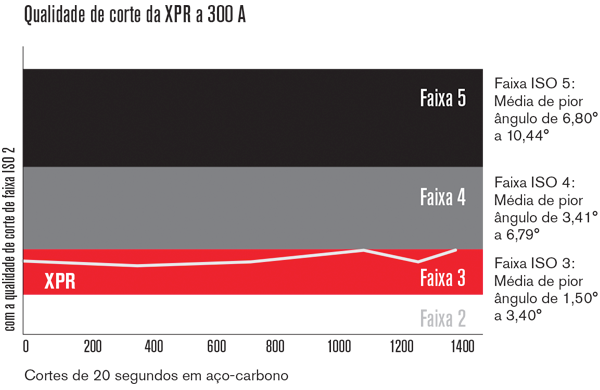

Quando instalado em uma máquina de corte de alta qualidade, equipada com trilhos lineares e cremalheiras elípticas, o novo sistema a plasma XPR300™ da Hypertherm, com o corte X-Definition, pode manter a tolerância das classes 1 e 2 da ISO 9013 e a qualidade de corte de faixas 2 e 3 da ISO 9013. Além disso, o sistema a plasma XPR300 pode oferecer acabamento de superfície de borda geralmente mais homogêneo do que o laser a fibra em faixas maiores de espessura e uma qualidade de borda extremamente consistente durante toda a vida útil do conjunto de consumíveis.

Por outro lado, o laser é conhecido por oferecer um excelente corte de formas complexas e de orifícios graças ao seu kerf estreito — aproximadamente 0,2 mm a 0,4 mm em aço-carbono com oxigênio e ainda mais estreito ao usar nitrogênio para cortar aço-carbono de até 25 mm de espessura. O laser a fibra também produz uma excelente angularidade de corte e pode cortar com tolerâncias muito restritas, na faixa de 0,2 mm. Apenas para comparação, os kerfs do plasma podem variar entre 1,5 mm de espessura em metais muito finos, até aproximadamente 5 mm em materiais espessos de 25 mm a 300 A. Tudo isso indica que um sistema a laser pode, de fato, ser a melhor opção quando for necessário o corte de formas extremamente complexas ou orifícios pequenos (com razão diâmetro-espessura inferior a 1:1.)

Contudo, se precisar executar cortes de perímetro de alta qualidade, e tolerâncias na faixa de 0.5 mm forem aceitáveis, as velocidades de corte mais altas associadas ao plasma, principalmente quando o material a ser cortado tiver mais que 10 mm de espessura, fazem com que o plasma seja a melhor opção. Nessa espessura, por exemplo, um processo a plasma X-Definition de 170 A propiciaria cortes de alta qualidade em velocidades duas vezes maiores do que um laser a fibra de 4 kW usando oxigênio.

O advento do corte X-Definition veio junto com avanços significativos em corte de materiais não ferrosos. As tecnologias Vented Nozzle, Vent-to-Shield e Plasma Dampening (constrição do arco, vazão para proteção e amortecimento de plasma) propiciam bordas extremamente retas em aço inoxidável de até 12 mm

de espessura sem escória. Uma mistura de N2-argônio-H2 como gás de plasma também pode oferecer uma qualidade de corte excepcional em aço inoxidável mais espesso. E um novo processo chamado Vented Water Injection (VWI) também proporciona cortes excepcionalmente homogêneos, retos e isentos de escória em alumínio com espessura que varia de 6 mm a até mais de 25 mm. Obviamente, para corte de precisão em aço inoxidável muito fino, o laser a fibra seria o processo a ser escolhido, mas para faixas de espessura maiores, principalmente com mais de 6 mm, o plasma X-Definition seria uma alternativa viável e mais econômica.

Além disso, a invenção da Hypertherm do processo True Hole® para aço-carbono em 2008, e que ficou ainda melhor com o lançamento da XPR300, oferece a possibilidade de fabricar facilmente furos prontos para receber parafusos em uma razão diâmetro-espessura de 1:1.

Outra aplicação que fica melhor com o plasma é o corte chanfrado. Principalmente com a chegada da tecnologia True Bevel™ , ficou muito mais viável realizar corte chanfrado de forma econômica na máquina de corte e eliminar operações secundárias. E mais: pelo fato dos ângulos de chanfro do corte aumentarem a espessura concreta da chapa a ser cortada, o plasma pode apresentar uma vantagem significativa em relação à velocidade.

Além disso, o plasma é um processo muito mais tolerante quando é necessário cortar aço “sujo”, como chapas com oxidação ou outras imperfeições. Isso de fato não faz nenhuma diferença para o arco plasma. Contudo, isso não se aplica ao laser a fibra. Finalmente, enquanto o plasma exige equipamentos de proteção pessoal contra ruídos e claridade, os sistemas de laser a fibra exigem a construção de uma proteção de segurança ao redor do sistema inteiro para protegê-lo de possíveis danos ao feixe de laser a fibra.