Como tornar a minha operação mais lucrativa?

Discute-se, desde que o corte a plasma foi inventado, como reduzir o custo por metro de metal cortado. Essa preocupação, bastante evidente no projeto da XPR300, é o principal impulsionador para aumentar a lucratividade do usuário.

A expressiva redução nos custos operacionais garantida pela XPR300 está relacionada a diversos fatores, a exemplo da velocidade de corte, vida útil dos consumíveis e qualidade de corte.

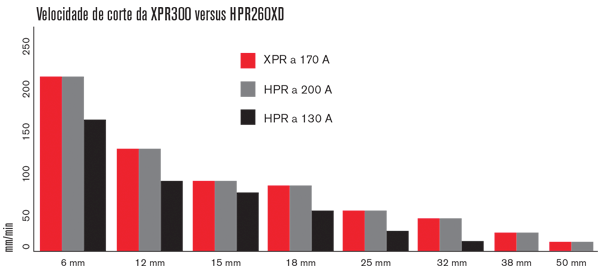

Sobre o primeiro fator, a XPR300 corta entre 10 e 20% mais rápido do que sua antecessora nas principais espessuras e quase 50% mais rápido ao lidar com materiais com espessura superior a 50 mm (2 pol).

| Espessura | XPR300 | HPR260XD | HPR400XD |

XPR300 |

HPR400XD versus XPR300 % |

|

| 15 mm | 3440 | 3130 | 3950 | 10% | 15% | |

| 20 mm | 2550 | 2170 | 2805 | 18% | 10% | |

| 25 mm | 1950 | 1685 | 2210 | 16% | 13% | |

| 30 mm | 1530 | 1290 | 1790 | 19% | 17% | |

| 40 mm | 940 | 790 | 1160 | 19% | 23% | |

| 50 mm | 560 | 405 | 795 | 38% | 42% | |

| 60 mm | 385 | 258 | 580 | 49% | 51% | |

| 70 mm | 250 | N/A | 380 | N/A | 52% |

Velocidade de corte (mm/min)

Também é de se notar que a XPR300 é mais eficiente, exigindo menos corrente para se igualar ao desempenho de sua antecessora. Como mostra o gráfico abaixo, uma XPR ajustada para 170 A chega à velocidade de corte de uma HPR com 200 A de corrente de saída.

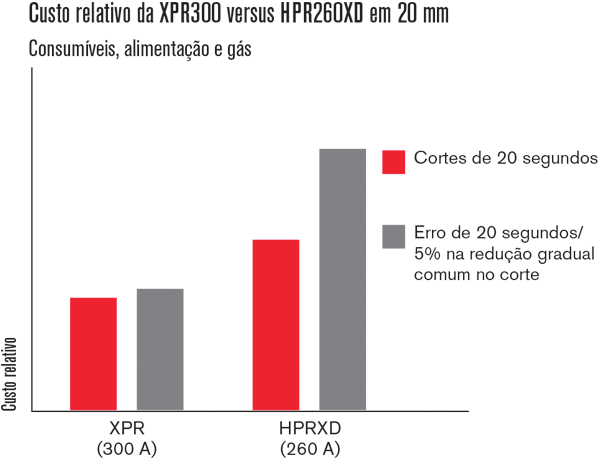

O segundo fator crucial que afeta o custo operacional é a vida útil dos consumíveis. Em testes de laboratório, os engenheiros da Hypertherm conseguiram produzir quase 50% mais cortes do que era possível antes. Enquanto antes um conjunto de consumíveis poderia durar por cerca de 1.000 cortes, os consumíveis para XPR podem fazer cerca de 1.400 cortes de 20 segundos em aço-carbono de ¾ de polegada. Um motivo para este aumento na vida útil dos consumíveis tem a ver com o design altamente sofisticado da XPR. A fonte de alimentação do sistema inclui um recurso chamado Arc Response Technology, que age automaticamente para evitar eventos que possam danificar o sistema ou reduzir a vida útil dos consumíveis.

Vejamos os erros de redução gradual (rampa de fim de arco), por exemplo. Esses erros, nos quais um arco é finalizado de forma descontrolada – se apaga escapando da chapa – são muito prejudiciais aos consumíveis. Isso acontece porque o inserto de háfnio encontrado na ponta de todos os eletrodos não pode se ressolidificar quando um arco é finalizado de forma descontrolada. Como resultado, toda vez que ocorre uma redução gradual, um pouco de háfnio é ejetado do eletrodo, o que acelera o desgaste do consumível.

A fonte de alimentação da XPR300 trata este problema com o uso de um sofisticado recurso de detecção automática. O sistema detecta quando um erro de redução gradual está prestes a ocorrer e rapidamente finaliza o arco de forma controlada, prolongando a vida útil do eletrodo e do bico. Enquanto muitos sistemas a plasma apresentam uma redução de cerca de 50% na vida útil dos consumíveis devido a erros de redução gradual, esta taxa na XPR300 é inferior a 10%. Isso equivale a uma vantagem na vida útil do consumível aproximadamente três vezes maior que o normal.

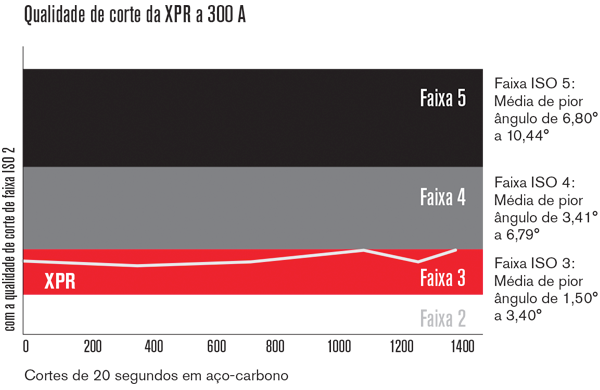

Outro fator importante a ser considerado é a qualidade de corte. A XPR300 apresenta uma nova classe de corte chamada X-Definition. Avanços como o Cool nozzle™, Advanced arc stability, extensão da tecnologia HyDefinition em metais não ferrosos, Vented Water Injection (VWI), mistura de gases discretos (H2, argônio, N2), Vent-to-shield e Plasma dampening, no qual uma câmara absorve as flutuações de pressão e fluxo, têm resultado em uniformidade excepcional na qualidade de corte durante um longo período.

Enquanto os sistemas HyPerformance HPR alcançavam qualidade de corte de peças uniforme com Faixa ISO 4, a XPR300 alcança qualidade de corte uniforme com Faixa ISO 3 e até Faixa ISO 2 em materiais mais finos.

Isso acaba melhorando consideravelmente a qualidade de corte em aço-carbono, e mais ainda em aço inoxidável e alumínio, o que pode permitir que os fabricantes façam internamente cortes que antes eram terceirizados para centros especializados em corte ou laser. Isso pode levar a uma economia significativa em custos, uma cadeia de suprimentos mais eficiente e aprimorada (permitindo a produção), entrega de trabalhos mais rápida e maior lucratividade geral.

Qualidade da borda em alumínio usando o processo com patente pendente VWI disponível na XPR300

Qualidade da borda em aço inoxidável usando o recurso exclusivo da XPR300 de combinar H2-Argônio-N2 como gás de plasma no console OptiMix

Em suma, a combinação de velocidades de corte mais rápidas, maior vida útil do consumível devido à proteção contra o erro de redução gradual, maior qualidade de corte e o aumento da uniformidade no corte levam diretamente a custos operacionais mais baixos e a uma maior lucratividade. Na verdade, com 300 A de saída, a XPR300 pode reduzir o custo relativo por metro de corte em mais de 50%.