Como posso me tornar mais produtivo?

Quando o assunto é corte industrial, a produtividade, ou a falta dela, pode ser causada por três fatores: Velocidade de corte, qualidade de corte e tempo de arco aberto do sistema plasma. A nova XPR300™ da Hypertherm cuida destes três aspectos da produtividade criando um sistema que corta mais rápido, corta melhor e reduz, e até elimina, operações secundárias, além de melhorar o tempo de atividade do sistema por meio do uso da tecnologia “inteligente” e etapas que poupam tempo.

Velocidade de corte

Por dispor de 300 A e 63 kW de potência, quando comparada aos 260 A de sua antecessora, a XPR300 cortará mais rápido. O aumento exato de velocidade dependerá da espessura do material que estiver sendo cortado, mas em geral, pode-se cortar entre 10 e 20% mais rápido em materiais com espessura entre 15 e 40 mm, 38% mais rápido ao cortar materiais com espessura de 50 mm e quase 50% mais rápido ao cortar material com a espessura de 60 mm.

| Espessura | XPR300 | HPR260XD | HPR400XD |

XPR300 |

HPR400XD versus XPR300 % |

|

| 15 mm | 3440 | 3130 | 3950 | 10% | 15% | |

| 20 mm | 2550 | 2170 | 2805 | 18% | 10% | |

| 25 mm | 1950 | 1685 | 2210 | 16% | 13% | |

| 30 mm | 1530 | 1290 | 1790 | 19% | 17% | |

| 40 mm | 940 | 790 | 1160 | 19% | 23% | |

| 50 mm | 560 | 405 | 795 | 38% | 42% | |

| 60 mm | 385 | 258 | 580 | 49% | 51% | |

| 70 mm | 250 | N/A | 380 | N/A | 52% |

Velocidade de corte (mm/min)

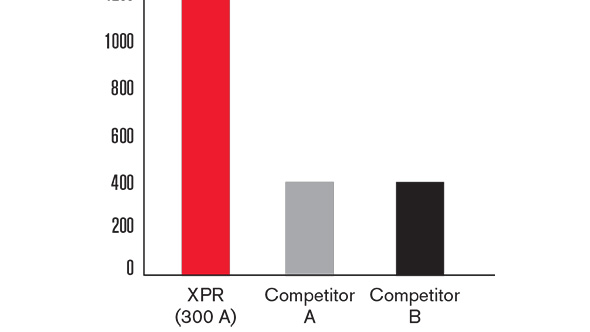

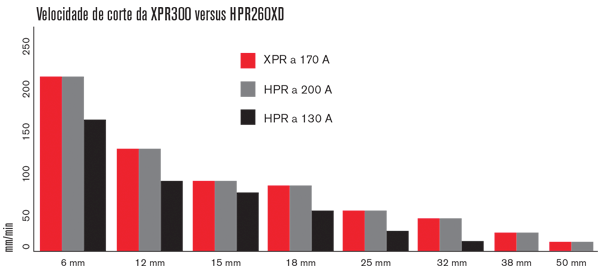

Além de cortar mais rápido, a XPR é mais eficiente que a HPR260XD®. Como o gráfico abaixo mostra, a XPR300 precisa de apenas 170 A para chegar à velocidade de corte de uma HPR260XD ajustada em 200 A. Você não só pode cortar mais rápido, mas também usará menos energia no processo.

Qualidade de corte

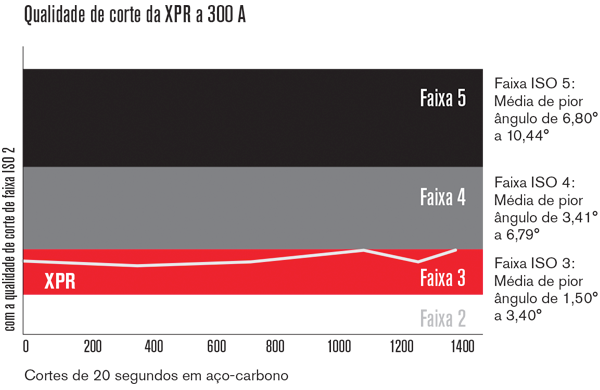

Em relação à qualidade de corte, a XPR300 apresenta uma nova classe de corte chamada X-Definition™. Essa classe de corte melhora a qualidade de corte conforme a medição realizada com o padrão ISO 9013, uma norma internacional que define a qualidade de corte para peças de corte térmico. Este padrão usa uma escala de 1 a 5, sendo que a Faixa 1 é considerada a melhor. A nova XPR oferece qualidade de corte na Faixa ISO 3 por praticamente toda a vida útil dos consumíveis. Em comparação, os sistemas HPRXD® da Hypertherm tendem a oferecer a qualidade de corte na Faixa ISO 4, conforme mostrado abaixo.

Embora o gráfico abaixo exiba os resultados alcançados ao cortar aço-carbono de 12 mm, os testes em laboratório mostram uma qualidade de corte na Faixa ISO 2 em aço-carbono mais fino usando ajustes de corrente mais baixos. Além de melhorar a qualidade de corte, o outro ponto a ser observado é a uniformidade do corte. De acordo com o gráfico, durante os testes em laboratório, nos quais centenas de cortes de 20 segundos foram realizados, a qualidade de corte foi notavelmente uniforme. Uma peça cortada com consumíveis novos se parece muito com uma peça cortada com consumíveis com mais de 1.000 partidas.

O avanço significativo na qualidade de corte se aplica a corte em aço-carbono e também a aço inoxidável e alumínio. Isso é resultado de diversas novas tecnologias com patente pendente. Um destes processos, chamado Vented Water Injection™ (injeção de água de proteção), combina um gás de plasma de nitrogênio com uma proteção de água para melhorar o alinhamento e o foco do arco plasma. Um outro processo, chamado Vent-to-shield, coleta hidrogênio do gás de plasma de vazão e o combina com o gás de proteção. Os resultados destas duas tecnologias são bordas de corte mais retas, menos angularidade e acabamento da superfície aprimorado, em comparação à HPR. A XPR também utiliza um processo chamado Advanced arc stability para estabilizar o arco plasma e novos protocolos de segmentação de arco para orifícios que superam o processo True Hole® da Hypertherm, que já é líder do setor.

Tempo de arco aberto do sistema

Apesar do volume de tecnologia encontrado na XPR, o sistema é menos complexo, na verdade. Os sensores na fonte de alimentação fornecem códigos de diagnóstico refinados e informações de monitoramento do sistema muito mais avançadas. Isto reduz o tempo de localização de defeitos e apresenta dados proativos para uma melhor otimização do sistema.

O sistema também foi projetado com menos consoles e posições de conexões para que os operadores possam gastar menos tempo configurando e mais tempo cortando. Entre os recursos que ajudam nisso, está um dispositivo de conexão chamado EasyConnect™, que permite ao operador conectar rapidamente a tocha ao console da tocha. O eletrodo QuickLock™, com patente pendente, oferece a facilidade no aperto de ¼ de volta, o que reduz o tempo de configuração de trabalho, enquanto o novo design permite que o operador troque rapidamente a tocha usando apenas uma mão. Todos os consoles apresentam o avançado recurso de gás automático, que permite aos operadores a seleção e implementação de todos os trabalhos de corte diretamente do CNC, além de WiFi na fonte de alimentação para monitorar o sistema (ou diversos sistemas) de forma remota.

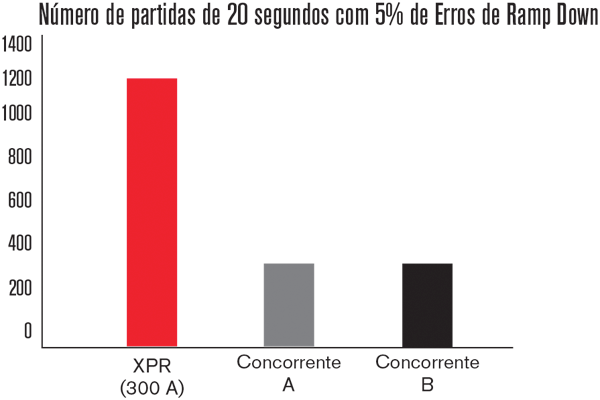

O tempo de disponibilidade do sistema, sem falar no custo operacional geral, é muito influenciado pela melhoria na vida útil dos consumíveis. Um recurso com patente pendente chamado Cool Nozzle™ oferece refrigeração líquida diretamente ao bico para um aumento de 40% na vida útil dos consumíveis. A tecnologia patenteada PowerPierce® faz basicamente a mesma coisa com o bocal. Ela envia refrigeração líquida ao bocal fazendo com que ele realmente afaste o metal fundido durante a perfuração, de modo que o bocal não seja danificado. Uma válvula no receptáculo da tocha oferece controle mais rápido e preciso sobre a vazão de gás para um processo a oxigênio muito mais duradouro e um processo de redução gradual bastante acelerado. Essa eliminação de erros da redução gradual, na maioria das aplicações, corresponde a um aumento de cerca de três vezes na vida útil, maior do que o apresentado em qualquer outro sistema, conforme demonstrado abaixo. Gastar menos tempo trocando consumíveis equivale a mais tempo dedicado ao corte e a outras atividades direcionadas ao valor.

É isso aí! Uma combinação de velocidades de corte mais rápidas, mais qualidade de corte e maior tempo de disponibilidade do sistema, resultando em mais produtividade com a XPR300.

Como posso me tornar mais produtivo?