Dicas básicas para melhorar a qualidade do corte a plasma

O guia de referência a seguir oferece várias soluções para ajudar a melhorar a qualidade do corte. É importante tentar testar as sugestões oferecidas, porque muitas vezes há vários fatores diferentes a considerar:

- Tipo de máquina (exemplo: mesa XY, pressão do puncionar, robô)

- Sistema de corte a plasma (por exemplo: sistema de plasma a ar, plasma a oxigênio, plasma de classe de alta definição)

- Dispositivo de controle de movimento (exemplo: capacidade da máquina de CNC e controle de altura da tocha)

- Variáveis do processo (por exemplo: velocidade de corte, altura do corte, opção de consumíveis)

- Variáveis externas (por exemplo: variabilidade de materiais, pureza do gás, experiência do operador)

É importante levar em consideração todos esses fatores ao tentar melhorar a aparência de um corte.

Etapa 1: O arco de plasma está sendo cortado na direção correta?

Os ângulos de corte mais quadrados estão sempre no lado direito com relação ao movimento de avanço da tocha.

- Verifique a direção do corte

- Ajuste a direção do corte, se necessário

O arco a plasma normalmente gira no sentido horário no caso de consumíveis padrão.

Contorno:

- A tocha se desloca no sentido horário

- O lado melhor de corte está no lado direito da tocha, à medida que ela se desloca para a frente

Recurso interno (furo):

- A tocha se desloca no sentido anti-horário

- O lado bom do corte está no lado direito da tocha, com seu deslocamento para a frente.

Chapa com furo interno

Etapa 2: O processo correto foi selecionado para o material e a espessura que estão sendo cortados?

Consulte as tabelas de corte na seção de operação do Manual de instruções da Hypertherm.

Certifique-se de seguir as especificações contidas nas tabelas de corte:

- Selecione o processo apropriado para:

- Tipo de material

- Espessura do material

- Qualidade de corte desejada

- Metas de produtividade

- Selecione o plasma e gás de proteção corretos

- Selecione os parâmetros corretos para:

- Pressões de gás (ou faixas de vazão)

- Distância da tocha à obra e tensão do arco

- Velocidade de corte

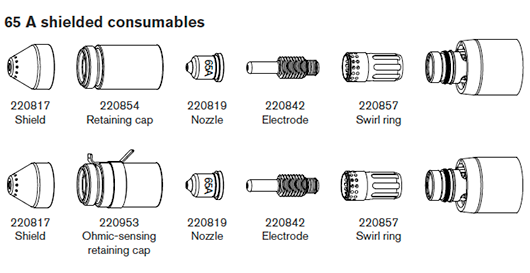

- Certifique-se de que os consumíveis corretos estejam sendo usados (verifique os códigos dos produtos)

Nota: Geralmente, os processos de menor amperagem oferecem melhor angularidade e acabamento de superfície. Contudo, as velocidades de corte serão mais baixas e os níveis de escória maiores.

Etapa 3: Os consumíveis estão gastos?

- Inspecione os consumíveis em busca de desgaste

- Substitua os consumíveis gastos

- Sempre substitua o bico e o eletrodo simultaneamente

- Evite a lubrificação excessiva dos anéis retentores

Nota: Use consumíveis Hypertherm originais para garantir o desempenho máximo de corte.

Etapa 4: A tocha está perpendicular à peça de trabalho?

- Nivele a peça de trabalho

- Ajuste a tocha para que fique perpendicular à peça de trabalho (tanto na parte frontal como na lateral da tocha)

Nota: verifique o material para ver se ele está dobrado ou empenado. Em casos extremos, essa limitação não poderá ser corrigida.

Etapa 5: A distância da tocha à obra foi ajustada na altura correta?

- Ajuste a distância da tocha à obra com a configuração correta.

- Se você estiver usando o controle de tensão do arco, ajuste a tensão

Nota: conforme os consumíveis se desgastam, as definições de tensão do arco precisam de ajustes contínuos para manter a distância da tocha à obra.

A distância da tocha à obra pode afetar a angularidade

Ângulo de corte negativo: tocha muito baixa; aumente a distância da tocha à obra.

Ângulo de corte positivo: tocha muito alta; diminua a distância da tocha à obra.

Nota: uma leve variação em ângulos de corte pode ser normal, desde que a variação esteja dentro da tolerância.

Etapa 6: A velocidade de corte foi definida como muito alta ou muito baixa?

- Ajuste a velocidade de corte, se necessário

Nota: A velocidade de corte também pode afetar os níveis de escória.

Escória de alta velocidade: A velocidade de corte está muito alta (o arco fica para trás), reduza a velocidade de corte

Escória de baixa velocidade: A velocidade de corte está muito baixa (o arco é disparado à frente), aumente a velocidade de corte

Respingo superior: A velocidade de corte está muito alta, reduza a velocidade de corte

Nota: além da velocidade, a química do material e o acabamento da superfície podem afetar os níveis de escória. À medida que a peça de trabalho é aquecida, poderá se formar mais escória em cortes subsequentes.

Etapa 7: Há problemas com o sistema de fornecimento de gás?

- Identifique e repare vazamentos ou restrições

- Use reguladores e linhas de gás com tamanhos adequados

- Use gás puro e de alta qualidade

- Se for necessária purga manual, como com o MAX200, confirme se o ciclo de purga foi concluído

- Consulte o distribuidor de gás

Etapa 8: A tocha vibra?

- Certifique-se de que a tocha esteja fixa no pórtico da mesa.

- Consulte o OEM. A mesa pode precisar de manutenção.

Etapa 9: A mesa precisa ser ajustada?

- Verifique e certifique-se de que a mesa esteja cortando na velocidade especificada.

- Consulte o OEM. A velocidade da mesa pode precisar de ajuste.