Połączenie jakości cięcia, produktywności, kosztów eksploatacji i wszechstronności sprawia, że obecnie cięcie łukiem plazmowym jest najpopularniejszym przemysłowym procesem cięcia.

Co to jest plazma?

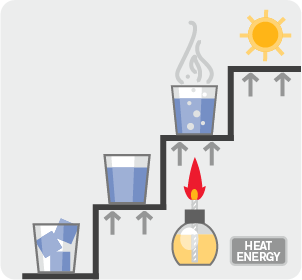

Plazma to czwarty stan materii. Zwykle myślimy o trzech stanach skupienia materii: stałym, ciekłym i gazowym. W przypadku dobrze nam znanej substancji, jaką jest woda, te trzy stany to lód, woda i para wodna.

Różnią się one względnym poziomem energii. Doprowadzenie do lodu energii w formie ciepła powoduje jego topnienie i przejście w stan ciekły — wodę. Doprowadzenie jeszcze większej ilości energii powoduje parowanie wody, która przekształca się w parę. Gdyby podgrzać parę jeszcze bardziej, do około 11 700°C (21 092°F), rozdzieliłaby się na kilka gazów składowych i stała przez to elektrycznie przewodząca (lub zjonizowana). Ten zjonizowany gaz o dużej energii jest nazywany plazmą.

W latach 50. plazma zaczęła być powszechnie uznawana za proces cięcia termicznego. Wstępne zastosowania cięcia plazmowego były ograniczone, a wyniki cięcia były niedoskonałe. W 1968 roku Dick Couch wprowadził proces promieniowego wtrysku wody. Ta opatentowana technologia dyszy zawężała łuk plazmowy, zwiększając gęstość jego energii przy jednoczesnym poprawieniu wydajności chłodzenia. Pozwoliło to uzyskać większe szybkości cięcia i lepszą jakość cięcia oraz umożliwiło cięcie stali miękkiej przy szybkościach pięciokrotnie wyższych niż w procesie cięcia paliwowo-tlenowego. Dzięki poszerzeniu możliwości stosowania, większym szybkościom cięcia i sprawniejszym cyklom pracy systemy plazmowe szybko zaczęły przejmować rynek cięcia metalu, na którym dotychczas dominowała technologia cięcia paliwowo-tlenowego.

W ostatnich pięciu dekadach proces cięcia plazmowego był nieustannie udoskonalany, a obecnie producenci i pracownie na całym świecie wybierają systemy plazmowe zamiast paliwowo-tlenowych, ponieważ:

-

System plazmowy może ciąć wszystkie materiały elektrycznie przewodzące, w tym stal miękką i metale nieżelazne, natomiast cięcie paliwowo-tlenowe ogranicza się do stali miękkiej.

-

Plazmą można ciąć zarówno gruby, jak i cienki metal. Mimo że w przypadku obu procesów można teoretycznie ciąć w szerokim zakresie grubości, cięcie cienkiego metalu lub blachy za pomocą palnika paliwowo-tlenowego jest niepraktyczne, gdyż jest mniej precyzyjne, wytwarza dużą strefę nagrzewania, która może spowodować wypaczenie materiału, oraz jest to proces znacznie wolniejszy. Z tego powodu technologia paliwowo-tlenowa jest zwykle wykorzystywana do cięcia metali o grubości większej niż 50 mm (2 cali).

-

System plazmowy jest bezpieczniejszy niż paliwowo-tlenowy, gdyż ten drugi wymaga stosowania łatwopalnego gazu.

-

System plazmowy jest szybszy. W przypadku materiałów o grubości 12 cali szybkość cięcia plazmowego jest 12 razy większa niż szybkość cięcia paliwowo-tlenowego, a w przypadku materiałów o grubości do 1 cala szybkość cięcia plazmowego jest 2 razy większa niż w przypadku cięcia paliwowo-tlenowego. System plazmowy zapewnia również znacznie lepsze czasy przebijania, co może mieć duży wpływ na produktywność cięcia zautomatyzowanego.

-

System plazmowy jest zwykle tańszy w eksploatacji. W przeciwieństwie do systemu paliwowo-tlenowego system plazmowy nie wymaga częstego uzupełniania butli. W przypadku cięcia grubszej stali miękkiej system plazmowy zużywa na przykład mniej tlenu i jest szybszy.

-

Plazma zapewnia bardziej precyzyjne cięcie. Możliwe jest jednak uzyskanie bardzo dobrej jakości cięcia w obu procesach, pod warunkiem że operator ma doświadczenie w korzystaniu z systemu paliwowo-tlenowego. Przecinarka plazmowa pozwoli jednak uzyskać bardziej precyzyjne i czyste cięcia o lepszej kątowości, węższej szczelinie, mniejszej strefie nagrzewania i bez żużlu.

-

System plazmowy jest łatwiejszy w obsłudze. Wyniki obróbki materiału z zastosowaniem palnika paliwowo-tlenowego zależą w znacznym stopniu od umiejętności operatora. Cięcie paliwowo-tlenowe to forma sztuki, w której uzyskanie perfekcji wymaga praktyki, ponieważ operatorzy muszą ustanowić i utrzymać skład chemiczny płomienia, jednocześnie zachowując stałą odległość od ciętej powierzchni. System plazmowy jest z kolei znacznie bardziej elastyczny i można szybko nauczyć się jego obsługi. Systemy z serii Powermax SYNC® firmy Hypertherm do cięcia plazmą powietrzną, wyposażone w materiały eksploatacyjne w postaci jednoczęściowych wkładów, są jeszcze łatwiejsze w użyciu.

Co to jest cięcie plazmowe?

System cięcia plazmowego, inaczej przecinarka plazmowa, przekazuje energię na obrabiany materiał przewodzący za pośrednictwem strumienia plazmy. Strumień plazmy jest zwykle formowany w wyniku przepuszczenia przez wąską dyszę takiego gazu, jak azot, tlen, argon, a nawet powietrze. Prąd elektryczny wytwarzany przez zewnętrzny zasilacz zapewnia energię wystarczającą do zjonizowania przepływającego gazu i zamienia go w łuk plazmowy. Dlatego właśnie proces ten często nazywany jest cięciem łukiem plazmowym. Łuk plazmowy tnie element obrabiany, topiąc go, a następnie zdmuchując stopiony metal.

Jaką temperaturę osiąga przecinarka plazmowa?

Łuk plazmowy wytwarzany przez system cięcia plazmowego osiąga temperatury rzędu 40 000°F, co oznacza, że temperatura przecinarki plazmowej jest niezwykle wysoka. Dla porównania, temperatura powierzchni słońca wynosi około 10 000°F.

Rodzaje cięcia plazmowego

Ręczne systemy cięcia plazmowego

Ze względu na przenośność, produktywność, wydajność i łatwość obsługi ręczne systemy plazmowe to obecnie preferowana technologia cięcia stali miękkiej, stali nierdzewnej i aluminium w wielu gałęziach przemysłu i zastosowaniach (w tym w naprawie ciężkiego sprzętu, stali konstrukcyjnej, przemyśle stoczniowym, majsterkowaniu itp.). Większość ręcznych systemów plazmowych składa się z zasilacza inwertorowego (jak w przypadku większości spawarek), który za pomocą prądu i sprężonego powietrza (jako gazu plazmowego) generuje łuk plazmowy na końcu palnika ręcznego. Ręczne systemy plazmowe wymagają źródła zasilania elektrycznego z sieci lub generatora oraz sprężonego powietrza ze sprężarki powietrza lub butli.

Zmechanizowane cięcie plazmowe CNC

Zmechanizowane cięcie plazmowe to zautomatyzowana metoda cięcia stali miękkiej i różnych metali nieżelaznych w środowiskach produkcyjnych. W procesie zmechanizowanego cięcia plazmowe zwykle uczestniczą następujące komponenty:

-

Stół plazmowy (opadowy lub wodny), który służy jako mocowanie elementu obrabianego i zapewnia początkową eliminację dymu

-

Zasilacz palnika plazmowego, który wytwarza wymagany prąd elektryczny

-

Automatyczny mieszacz gazu i regulatory do sterowania przepływem gazu i ciśnieniem

-

Sterownik CNC do dostarczania sygnałów włączania/wyłączania, szybkości posuwu i kierunku na podstawie odczytu pliku CAM

-

Kontroler wysokości palnika zmechanizowanego do ustawienia palnika na prawidłowej wysokości cięcia i przebijania

-

System portalu i szyn o dużej mocy z szeregiem napędów do generowania ruchu cięcia

Cięcie 3D i zrobotyzowane cięcie plazmowe

Szybko rozwijające się produkty wymagają szybko rozwijającego się sprzętu produkcyjnego, który będzie w stanie uwzględnić skomplikowane kształty, detale oraz jakość, jakiej dzisiejsze rynki wymagają w niespotykanych dotąd ilościach. Aby uwzględnić większą złożoność i bezprecedensowe zapotrzebowanie, producenci z różnych branż wykorzystują systemy plazmowe 3D lub zrobotyzowane jako rozwiązanie do cięcia niektórych ze swoich bardziej złożonych i wymagających wysokiej jakości produktów o wysokim popycie. Łącząc przemysłowe ramię robota lub COBOT ze zmechanizowanym systemem cięcia plazmą, producenci mogą wykonywać bardzo szczegółowe cięcia w stali miękkiej, stali nierdzewnej i aluminium w trudno dostępnych miejscach, eliminując potrzebę i czas wymagany do przesunięcia elementu obrabianego, które byłoby wymagane w przypadku systemów cięcia plazmą 2D lub XY. W porównaniu do standardowego systemu cięcia plazmą 2D lub XY system cięcia plazmą 3D lub zrobotyzowany system cięcia plazmą zwykle jest wyposażony w krótszy, węższy palnik i bardziej elastyczne, ale wytrzymałe przewody palnika, co pozwala na szybkie ruchy 3D. Cięcie 3D lub zrobotyzowane cięcie plazmowe wiąże się również z koniecznością stosowania dodatkowych środków bezpieczeństwa.

Oprogramowanie do cięcia plazmowego

W przypadku cięcia zmechanizowanego oprogramowanie do cięcia plazmowego służy do programowania maszyny cięcia. W pewnych sytuacjach oprogramowanie CNC może być używane do programowania pojedynczych części lub małych serii. Większość wykonawców i producentów polega jednak na oprogramowaniu do rozmieszczania CAD/CAM, które oferuje znacznie większe możliwości i funkcje.

Niektóre rodzaje oprogramowania do rozmieszczania CAD/CAM współpracujące z systemem cięcia plazmowego mogą kontrolować i automatycznie ustawiać niemal każdy aspekt operacji cięcia. Na przykład oprogramowanie ProNest® firmy Hypertherm obsługuje takie parametry, jak natężenie prądu łuku, napięcie, wstępny przepływ gazu, przepływ cięcia, szybkość cięcia, wysokość cięcia, typ przebijania, wysokość przebijania i inne. Wszystkie te parametry upraszczają pracę operatora maszyny oraz zwiększają produktywność.

Inne funkcje często spotykane w oprogramowaniu do cięcia plazmowego:

-

Unikanie kolizji

-

Cięcie łańcuchowe

-

Cięcie mostkowe

-

Cięcie na wspólnej linii

-

Cięcie wielogłowicowe

-

Wycinanie szkieletu

W niektórych przypadkach oprogramowanie może pomóc w osiągnięciu optymalnych efektów, takich jak:

-

Lepsza jakość otworu

-

Łatwiejsze ustawianie ukosowania

-

Krótszy czas cyklu

Typowe zastosowania i branże

Cięcie łukiem plazmowym jest stosowane zarówno w systemach ręcznych, jak i zmechanizowanych, do obróbki różnorodnych materiałów przewodzących, takich jak stal miękka, stal węglowa, stal nierdzewna, aluminium, miedź, mosiądz i inne metale.

Zastosowania cięcia plazmowego:

Ukosowanie plazmowe

Ukosowanie plazmowe to proces cięcia części, w którym krawędź nie jest ustawiona prostopadle do wierzchu części. Części metalowe i rury można ukosować plazmą w ramach procesu przygotowania do spawania lub pasowania. Skosy można ciąć plazmą pod różnymi kątami i w różnych konfiguracjach w zależności od docelowego zastosowania.

Żłobienie plazmowe

Podobnie jak w przypadku cięcia plazmowego, żłobienie plazmowe usuwa za pomocą łuku plazmowego metal znajdujący się między palnikiem a elementem obrabianym. Powierzchnia metalu jest topiona, a strumień gazu zdmuchuje stopiony metal z elementu obrabianego bez przebijania ani odcinania go. Jednak w przypadku żłobienia specjalnie zaprojektowane materiały eksploatacyjne generują łuk, który jest nieco szerszy, palnik jest trzymany pod kątem, a zdmuchiwana jest tylko część materiału. Żłobienie plazmowe można stosować do naprawy spoin, przygotowania do spawania, usuwania materiałów napawanych i naprawy ciężkiego sprzętu. Żłobienie plazmowe to znakomita alternatywa dla wytwórców i producentów, którzy chcą zrezygnować ze żłobienia łukiem węglowym.

Plazmowe wycinanie otworów

Od momentu jej wprowadzenia technologia True Hole® firmy Hypertherm stała się podstawowym narzędziem osób, które wymagają wysokiej jakości otworów, które są gotowe do montażu śrub. Dawniej operatorzy maszyn mieli trudności z uzyskaniem dobrej jakości otworów bezpośrednio przy stole cięcia plazmowego. Często konieczne było również dodatkowe wiercenie. Technologia True Hole — opatentowany proces do obróbki stali miękkiej, który praktycznie eliminuje stożkowość otworów i poprawia ich okrągłość — zapewnia otwory o znacznie lepszej jakości, niż było to możliwie kiedykolwiek wcześniej przy użyciu plazmy.

Plazmowe cięcie powierzchniowe

Cięcie powierzchniowe za pomocą systemu plazmowego jest zwykle stosowane do usuwania mocowań, występów lub uchwytów z powierzchni płaskiego materiału bazowego bez cięcia ani uszkadzania jego powierzchni. Cięcie powierzchniowe ręcznymi systemami plazmowymi jest wykonywane wydajnie za pomocą specjalnych materiałów eksploatacyjnych, które kształtują łuk plazmowy pod kątem 45° względem głowicy palnika.

Plazmowe cięcie dokładne (Fine Feature)

Podczas cięcia skomplikowanych kształtów lub części o bardzo dokładnych szczegółach konieczny jest proces umożliwiający uzyskanie bardzo cienkich szczelin. Dokładne cięcie plazmowe jest możliwe dzięki wykorzystaniu technologii materiałów eksploatacyjnych, oprogramowania i sterowników do automatyzacji, które umożliwiają precyzyjne ruchy i kontrolowanie łuku plazmowego oraz zapewniają wąski, ale gęsty łuk plazmowy, który tworzy szczelinę o minimalnej szerokości. Materiały eksploatacyjne FineCut® do systemów Powermax pozwalają uzyskać węższą szczelinę przy bardziej stabilnym łuku, co sprawdza się doskonale podczas cięcia cieńszych materiałów (nie grubszych niż 4 mm lub 3/16 cala) przy natężeniu prądu poniżej 40 A. Dzięki temu nadają się idealnie do zastosowań związanych z obróbką blachy.

Wycinanie skrawków i cięcie szkieletu za pomocą plazmy

Cięcie i usuwanie pozostałości grubych płyt metalowych, czyli „szkieletu”, po zakończeniu cięcia zmechanizowanego jest zwykle powolne i pracochłonne. Może również stwarzać wiele zagrożeń dla bezpieczeństwa operatora, między innymi konieczność obchodzenia się z nieporęcznymi, ciężkimi elementami z ostrymi krawędziami. Niemal każdy proces cięcia plazmą lub paliwowo-tlenowy na stołach CNC może stać się bardziej wydajny dzięki plazmowemu usuwaniu szkieletu. Korzyści z plazmowego cięcia szkieletu:

-

Zwiększenie produktywności o co najmniej 75% (obliczenia dotyczą stali miękkiej o grubości 12 mm (1/2 cala) i standardowych procesów branżowych).

-

Szybsze cięcie i zdejmowanie poszczególnych elementów szkieletu zapewnia lepsze wykorzystanie stołu CNC i zwiększa wydajność pracy.

-

Krótszy czas szkolenia: certyfikowane szkolenia operatora trwają 4 godziny w porównaniu z nawet 40 godzinami przy systemie paliwowo-tlenowym.

-

Długie palniki Duramax i Duramax Hyamp firmy Hypertherm pozwalają operatorom stać obok stołu plazmowego w naturalnej pozycji, dzięki czemu zapobiegają dyskomfortowi związanemu z ergonomią pracy i zmniejszają ryzyko wypadku.

Wybranie systemu cięcia plazmą zamiast systemu paliwowo-tlenowego zwiększa bezpieczeństwo środowiska pracy poprzez eliminację konieczności stosowania niebezpiecznych i nieporęcznych butli gazowych.

Znakowanie za pomocą plazmy

Producenci i wykonawcy rutynowo znaczą metalowe elementy, aby wskazywać linie gięcia lub nacinania oraz nanosić na części takie szczegółowe dane techniczne, jak numery części i kody kreskowe. Zwykle jest to ręczny proces polegający na wybijaniu oznaczeń metodą punktową, proszkową lub tuszem albo kredą steatytową, za pomocą ręcznego grawerowania lub jako jeden z etapów pracy na zmechanizowanym stole cięcia plazmowego lub paliwowo-tlenowego. Zmniejszając natężenie prądu i wybierając jako gaz plazmowy sprężone powietrze, argon lub F5, właściciele maszyn plazmowych mogą wykonywać różnorodne oznaczenia przy użyciu dotychczasowego systemu cięcia.

Branże i rynki plazmy:

Gospodarka rolna i hodowlana

Zastosowania plazmy w gospodarce rolnej i hodowlanej:

-

Produkcja sprzętu rolniczego

-

Naprawa sprzętu rolniczego

-

Naprawa ogrodzeń metalowych

Przemysł stoczniowy

Zastosowania plazmy w przemyśle stoczniowym:

-

Obróbka ciężkich płyt

-

Żłobienie wsteczne do przygotowania do spawania

-

Usuwanie uch zaczepowych za pomocą cięcia powierzchniowego

Górnictwo

Zastosowania plazmy w górnictwie:

-

Produkcja maszyn górniczych

-

Naprawa maszyn górniczych

-

Żłobienie materiałów napawanych

Energetyka

Zastosowania plazmy w energetyce:

-

Naprawa i produkcja przewodów rurowych

-

Naprawy i konserwacja rafinerii

-

Produkcja urządzeń do przetwarzania ropy naftowej

-

Produkcja zbiorników ciśnieniowych

Produkcja elementów mechanicznych oraz instalacji ogrzewania, wentylacji i klimatyzacji

Zastosowania plazmy w produkcji elementów mechanicznych oraz instalacji ogrzewania, wentylacji i klimatyzacji:

-

Produkcja metalu

-

Instalacja i przycinanie

Centra serwisowania stali

Zastosowania plazmy w centrach serwisowania stali:

-

Cięcie grubych płyt

-

Cięcie cienkich płyt

-

Różnorodność materiałów i elastyczność zastosowań

-

Technologia SureCut zwiększająca produktywność

Sprzęt budowlany

Zastosowania plazmy w przypadku sprzętu budowlanego:

-

Produkcja pojazdów budowlanych

-

Naprawa pojazdów budowlanych

-

Naprawa łyżek i osprzętu

-

Usuwanie i naprawa spawów

Restaurowanie pojazdów

Zastosowania plazmy przy restaurowaniu pojazdów:

-

Produkcja części niestandardowych

-

Usuwanie spawów punktowych

-

Usuwanie śrub

-

Zastosowania przy układach wydechowych i podwoziu

Sztuka obróbki, oznakowanie i zdobnictwo

Zastosowania plazmy w sztuce obróbki, oznakowaniu i zdobnictwie:

-

Małe stoły do cięcia plazmowego CNC

-

Materiały eksploatacyjne FineCut do uzyskiwania węższej szczeliny

Rury i przewody rurowe

Zastosowania plazmy w przypadku rur i przewodów rurowych:

-

Naprawa i budowa przewodów rurowych

-

Pasowanie

-

Ukosowanie rur

-

Cięcie rur

-

Przecinarki szynowe

Ogólne zastosowania budowlane

Zastosowania plazmy w robotach ogólnobudowlanych:

-

Budowa konstrukcji stalowych

-

Stalowe ramy konstrukcyjne

-

Usuwanie śrub

Produkcja ogólna i zastosowania warsztatowe

Zastosowania plazmy w produkcji i warsztatach:

-

Obsługa oprogramowania CAD/CAM dzięki ProNest

-

Cięcie zautomatyzowane za pomocą systemu Powermax

-

Cięcie zautomatyzowane z wykorzystaniem technologii XPR

-

Cięcie w wysokiej rozdzielczości

Nie wiesz, jakiego procesu lub metody użyć?

Przydatne informacje:

Dowiedz się więcej

Odkryj nowy system Powermax45 SYNC, przecinarkę plazmową 45 A firmy Hypertherm, która zastępuje technologię systemu Powermax45 XP technologią SYNC. Porozmawiaj z lokalnym sprzedawcą systemów plazmowych Hypertherm o gwarancji, cenie i wsparciu technicznym.

Dowiedz się więcej o akcesoriach plazmowych firmy Hypertherm, takich jak hełmy spawalnicze, adaptery, zaciski, prowadnice i nie tylko.