Różne zastosowania cięcia wymagają różnych poziomów jakości cięcia. Może to być ważne, ponieważ cięta krawędź jest widoczna dla nabywcy gotowej części lub produktu. W pozostałych przypadkach jakość cięcia liczy się ze względu na jej wpływ na następne procesy, takie jak spawanie i lakierowanie. Dobrej jakości cięcia nie wymagają przygotowania do spawania, co usprawnia produkcję i zmniejsza koszty robocizny. Czasami zdarza się też, że jakość cięcia ma mniejsze znaczenie, a operatorzy mogą poświęcić ją w celu osiągnięcia lepszej przepustowości.

Jakość cięcia zależy od kilku czynników:

-

Dopasowanie poziomu mocy maszyny do grubości ciętego materiału

-

Stosowane gazy (w przypadku systemu strumienia wody — ścierniwo)

-

Prawidłowość dobrania ustawień maszyny i materiałów eksploatacyjnych używanych do cięcia

W przypadku pewnych procesów, szczególnie cięcia paliwowo-tlenowego, najważniejszą zmienną wpływającą na jakość cięcia mogą być umiejętności operatora. Inne procesy nie polegają tak bardzo na operatorze. Gdy w oprogramowanie do cięcia jest wbudowana specjalistyczna wiedza o procesie, na przykład technologia Hypertherm SureCut™, umiejętności operatora nie mają już takiego znaczenia.

Jakość cięcia można ocenić na podstawie następujących właściwości:

-

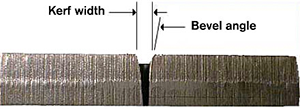

Kątowość — cięcie o najmniejszym kącie jest uważane za najlepsze

-

Szczelina lub szerokość — mniejsza szerokość szczeliny zapewnia dokładniejsze detale części

-

Tolerancja — dokładna tolerancja oznacza bardziej precyzyjne i powtarzalne cięcie

-

Rozmiar strefy nagrzewania — mniejsza strefa lepiej chroni integralność metalu i wpływa na takie inne procesy, jak spawanie czy gwintowanie

-

Żużel — zasadniczo im mniej żużlu, tym lepiej (żużel to metal, który topi się podczas cięcia i przywiera do krawędzi cięcia)

-

Jakość krawędzi — gładkość wykończenia

- Wydajność kontrolera wysokości palnika (THC)