Behlen Industries

Przeczytaj więcejProdukcja stali konstrukcyjnej

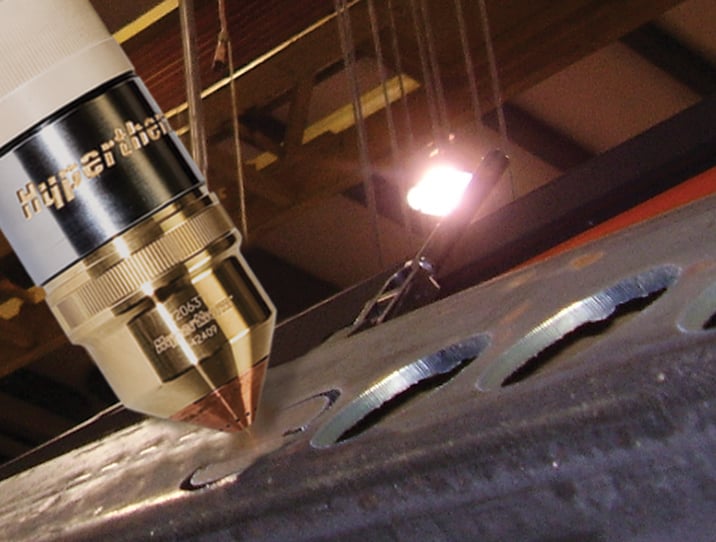

Nieważne czy tniesz zbrojenia stalowe podtrzymujące mosty, czy stalowe belki używane do wznoszenia budynków, rozwiązania plazmowe Hypertherm pracują ciężko w fabrykach stali konstrukcyjnej na całym świecie.

Spędzaj mniej czasu na cięciu, dopasowywaniu i spawaniu

Rozwiązania Hypertherm pomagają poprawiać produktywność, zmniejszać koszty, obniżać wymogi w zakresie powierzchni użytkowej i zwiększać bezpieczeństwo operatorów. Zastąpienie zwykle używanych palników paliwowo-tlenowych systemami plazmowymi zapewnia wymierne korzyści w postaci zwiększenia jakości cięcia i szybkości cięcia oraz usprawnienia procesu ustawiania, ograniczenia zniekształceń materiału i obniżenia zużycia gazów paliwowych.

-

Producenci stali konstrukcyjnej na całym świecie korzystają z systemów plazmowych XPR™ z technologią X-Definition® w celu poprawy jakości cięcia, usprawnienia działalności i zwiększenia udziału w rynku poprzez poszerzenie możliwości biznesowych.

-

Jeden system plazmowy Hypertherm HyPerformance® w stacji zautomatyzowanej jest w stanie zastąpić nawet siedem oddzielnych maszyn produkcyjnych używanych do takich prac, jak ukosowanie, piłowanie, znakowanie, zwieńczanie, wiercenie, przebijanie i ścinanie.

-

Ręczne systemy cięcia plazmą są powszechnie używane w tej branży również wtedy, gdy jest konieczne dotrzymanie terminu wymuszające wprowadzenie zmian projektowych czy modyfikację pasowania. Materiały eksploatacyjne FlushCut™ sprawdzają się doskonale podczas tworzenia otworów bocznych i usuwania kołnierzy przy minimalnych wymogach w zakresie dodatkowego szlifowania.

Typowe zastosowania:

-

Wycinanie płyt na wymiar

-

Przebijanie otworów w płytach stalowych

-

Cięcie prętów i rur na długość

-

Cięcie belek konstrukcyjnych, płyt bazowych, kołnierzy, wsporników trójkątnych, ram i zbrojeń

-

Zwieńczanie belek i rur konstrukcyjnych w terenie, pozwalające uzyskać idealne pasowanie

-

Automatyczne wykańczanie krawędzi płyty poprzez ukosowanie A, V, Y i K przed spawaniem

Poznaj zastosowania obróbki stali konstrukcyjnej

Ukosowanie

Ukosowanie to proces cięcia części, w którym krawędź nie jest ustawiona prostopadle do wierzchu elementu obrabianego. Zwykle jest stosowany do przygotowywania płyt lub rur do spawania. Skosy można ciąć pod różnymi kątami i w różnych konfiguracjach, uzyskując różne profile krawędzi.

Cięcie powierzchniowe

Materiały eksploatacyjne FlushCut® do systemów Powermax® umożliwiają łatwe usuwanie występów, przyspawanych elementów, śrub i mocowań z powierzchni metalowych bez konieczności cięcia materiału bazowego.

Wycinanie otworów

W wielu procesach produkcyjnych niezbędne jest wycinanie otworów na śruby, które umożliwiają skręcenie ze sobą co najmniej dwóch elementów. Z tego względu wycinanie otworów jest niezwykle istotnym etapem większości operacji cięcia. Plazma umożliwia wycinanie wielu otworów w dużych płytach, rurach i beczkach.

Demontaż tymczasowych mocowań

Cięcie powierzchniowe za pomocą systemów Powermax® pozwala ciąć bliżej materiału bazowego niż kiedykolwiek. Dzięki temu można zmniejszyć liczbę kosztownych i czasochłonnych operacji dodatkowej obróbki. Czystsze cięcia przy mniejszych uszkodzeniach metalu bazowego pozwalają obniżyć koszty w przypadku tymczasowych mocowań wielokrotnego użytku.

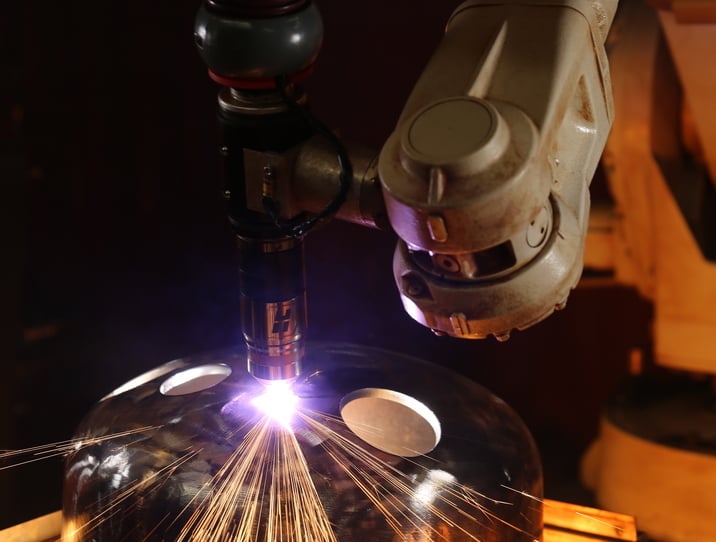

Cięcie zrobotyzowane

Zrobotyzowane systemy cięcia sprawdzają się w najbardziej złożonych projektach. Zrobotyzowane systemy cięcia plazmowego w połączeniu z postępem w dziedzinie programowania robotów znacznie podnoszą wydajność, zwiększając szybkość cięcia, jakość cięcia i produktywność w przypadku produkcji niskonakładowej, co przekłada się na oszczędność setek godzin pracy.

Programowanie CAM

Oprogramowanie CAM ułatwia realizację procesu produkcji. Oprogramowanie CAD/CAM do rozmieszczania jest zwykle używane do programowania zmechanizowanego cięcia płaskich arkuszy blachy. Stanowi dla wytwórców i producentów kompleksowe programowe wszystkich problemów związanych z cięciem profilów. Takie wszechstronne rozwiązanie dostarcza wszystkie funkcje niezbędne do wykonania pracy — od koncepcyjnego rysunku CAD, przez przygotowanie części, rozmieszczenie ich na płaszczyźnie po wynik prac w kodzie numerycznym.