Produkcja przemysłowych zbiorników ciśnieniowych

Tradycyjny proces produkcji głowic do zbiorników ciśnieniowych może zajmować wiele godzin ręcznego znakowania i cięcia, a następnie wiele godzin szlifowania. Dzięki zautomatyzowanym stacjom cięcia plazmowego firmy Hypertherm czas niezbędny na te operacje zostaje ograniczony do minut, a niektóre procesy zostają całkowicie wyeliminowane. Ponadto takie rozwiązania zapewniają wyższe bezpieczeństwo pracy, wydajność i jakość cięcia, co stanowi wartość dodaną w zakresie całej operacji.

Dodatkowe korzyści dzięki zrobotyzowanemu cięciu zbiorników ciśnieniowych

W przypadku złożonych zespołów zbiorników ciśnieniowych o znacznych rozmiarach procesy rozmieszczania i znakowania, cięcia i szlifowania mogą zajmować całą zmianę, a nawet dłużej, co przyczynia się do ograniczenia wydajności i pochłania cenny czas wykwalifikowanych pracowników.

Bezpieczeństwo

Cięcie zrobotyzowane pozwala wyeliminować sytuacje zagrożenia dla operatorów, w tym ryzyko potknięć, konieczność stosowania gazów palnych oraz przyjmowanie niewygodnych pozycji pracy.

Jakość cięcia

Konsekwentne kształty i wysoka jakość cięcia umożliwiają produkcję części gotowych do spawania, co przekłada się na wyższą wydajność, eliminację dodatkowego szlifowania i stosowania materiału do wypełniania niepełnych spawów.

Dodatkowe operacje

Ograniczenie dodatkowych obróbek i szlifowania po cięciu, zmniejszenie długotrwałej ekspozycji na hałas, pył i wibracje związane z cięciem i szlifowaniem oraz maksymalne wykorzystanie czasu i siły roboczej.

Wykwalifikowani pracownicy

Ograniczenie braków wykwalifikowanych operatorów jest możliwe dzięki krótkim niezbędnym szkoleniom i zastąpieniu czasochłonnych oraz niekonsekwentnych operacji ręcznego znakowania i cięcia łatwymi do zaprogramowania zautomatyzowanymi rozwiązaniami.

Najnowocześniejsze technologie w zakresie robotyki i programowania zapewniają elastyczność, np. w produkcji niskonakładowej o znacznym zróżnicowaniu, a dzięki integracji ze stacjami zrobotyzowanymi możliwe jest połączenie kilku operacji na jednej stacji (cięcie, spawanie, szlifowanie, przenoszenie), co optymalizuje strumień wartości.

Poznaj rozwiązania w zakresie produkcji zbiorników ciśnieniowych

Programowanie robotów

Rozwiązania w zakresie programowania robotów w trybie offline, które maksymalizują produktywność stacji zrobotyzowanych na niskonakładowych liniach produkcyjnych o znacznym zróżnicowaniu produktów. Skrócenie czasu programowania, łatwe programowanie części o różnej złożoności i eliminacja przestojów wynikających z konieczności ręcznego programowania robotów lub za pomocą ręcznego programatora.

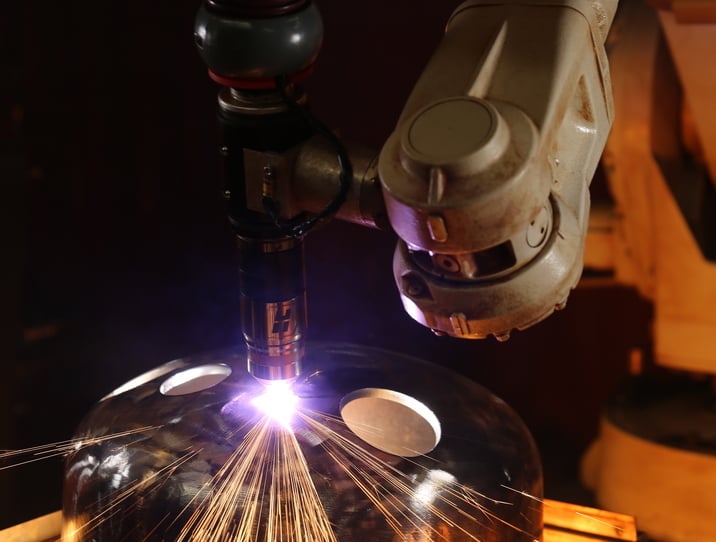

Cięcie zrobotyzowane

Zrobotyzowane systemy cięcia sprawdzają się w najbardziej złożonych projektach. Zrobotyzowane systemy cięcia plazmowego w połączeniu z postępem w dziedzinie programowania robotów znacznie podnoszą wydajność, zwiększając szybkość cięcia, jakość cięcia i produktywność w przypadku produkcji niskonakładowej, co przekłada się na oszczędność setek godzin pracy.

Znakowanie

Znakowanie metalu w celu wskazania linii gięcia lub nacinania, numerów magazynowych lub punktów odniesienia podczas wiercenia czy realizacji procesów zrobotyzowanych jest tradycyjnie wykonywane za pomocą młotka i stempla, proszku lub tuszu, steatytu lub ręcznych maszyn grawerskich. Wykorzystanie plazmy do znakowania podczas procesów CNC oferuje wiele istotnych zalet.