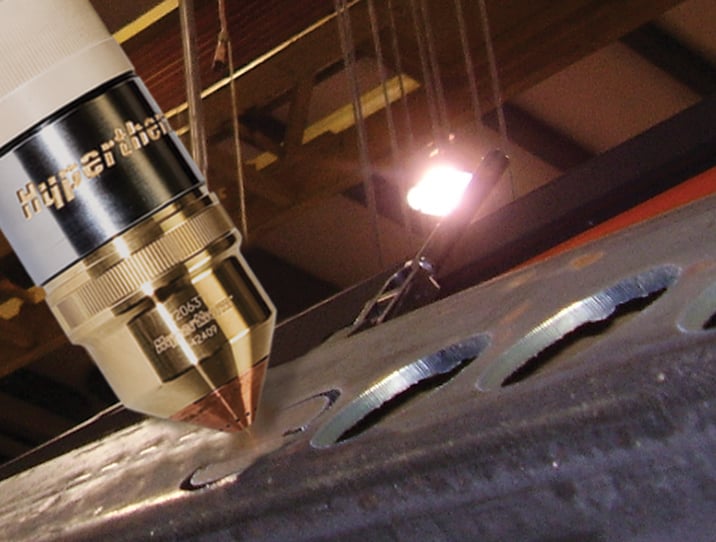

Warsztat cięcia metalu

Przeczytaj więcejProdukcja ogólna i zastosowania warsztatowe

Systemy cięcia plazmowego firmy Hypertherm to znakomite narzędzia, które pozwalają warsztatom i małym producentom szybko ciąć materiały różnorodnego typu i grubości w niemal dowolnym projekcie.

Rozwiązanie plazmowe do dowolnego zadania z zakresu produkcji

Zmechanizowane systemy plazmowe stanowią idealne rozwiązanie w przypadku złożonych procesów cięcia, zapewniając doskonałą jakość cięcia, optymalną wydajność i elastyczność. Przenośne, wszechstronne, ręczne systemy plazmowe są także używane w fabrykach oraz w terenie do wielu zadań, takich jak produkcja i montaż elewacji budynków, produkcja i naprawa rur żeliwnych oraz produkcja zbiorników i pojemników.

Typowe zastosowania:

-

Produkcja niestandardowego sprzętu

-

Cięcie dużych i małych części

-

Komercyjna produkcja blatów i szafek kuchennych

-

Produkcja przewodów i kanałów

-

Naprawa instalacji do uzdatniania wody — sita rusztowe, rury, zbiorniki zrzutowe i zwykłe

-

Produkcja zbrojeń dachowych

-

Produkcja pokładów

Poznaj rozwiązania w zakresie produkcji ogólnej i zastosowań warsztatowych

Ukosowanie

Ukosowanie to proces cięcia części, w którym krawędź nie jest ustawiona prostopadle do wierzchu elementu obrabianego. Zwykle jest stosowany do przygotowywania płyt lub rur do spawania. Skosy można ciąć pod różnymi kątami i w różnych konfiguracjach, uzyskując różne profile krawędzi.

Cięcie powierzchniowe

Materiały eksploatacyjne FlushCut® do systemów Powermax® umożliwiają łatwe usuwanie występów, przyspawanych elementów, śrub i mocowań z powierzchni metalowych bez konieczności cięcia materiału bazowego.

Cięcie w trudno dostępnych miejscach

Przedłużone materiały eksploatacyjne HyAccess® firmy Hypertherm gwarantują dodatkowy zasięg podczas cięcia i żłobienia plazmowego w trudno dostępnych i ograniczonych przestrzeniach. Zaprojektowano je do użytku w systemach plazmy powietrznej Powermax.

Wycinanie otworów

W wielu procesach produkcyjnych niezbędne jest wycinanie otworów na śruby, które umożliwiają skręcenie ze sobą co najmniej dwóch elementów. Z tego względu wycinanie otworów jest niezwykle istotnym etapem większości operacji cięcia. Plazma umożliwia wycinanie wielu otworów w dużych płytach, rurach i beczkach.

Żłobienie

Żłobienie plazmowe, czyli usuwanie metalu łukiem plazmowym, jest podobne do cięcia plazmowego. Łuk plazmowy zajarzony między palnikiem a elementem obrabianym topi metal, a gaz zdmuchuje stopiony materiał.

Wycinanie skrawków

Cięcie plazmowe może być pomocne w odzyskiwaniu różnej grubości odpadów metalowych ze starego sprzętu, sprzętu przemysłowego, samochodów i innych elementów, stanowiąc ważne narzędzie w cyklu życia surowców. Minimalizuje ilość odpadów, maksymalizuje wartość wytwarzanych towarów i znacznie ogranicza szkodliwy wpływ na środowisko.

Programowanie CAM

Oprogramowanie CAM ułatwia realizację procesu produkcji. Oprogramowanie CAD/CAM do rozmieszczania jest zwykle używane do programowania zmechanizowanego cięcia płaskich arkuszy blachy. Stanowi dla wytwórców i producentów kompleksowe programowe wszystkich problemów związanych z cięciem profilów. Takie wszechstronne rozwiązanie dostarcza wszystkie funkcje niezbędne do wykonania pracy — od koncepcyjnego rysunku CAD, przez przygotowanie części, rozmieszczenie ich na płaszczyźnie po wynik prac w kodzie numerycznym.

Programowanie CNC

Dzięki wbudowanej specjalistycznej wiedzy z zakresu cięcia wszystkie rozwiązania z zakresu komputerowego sterowania numerycznego (CNC) firmy Hypertherm zapewniają stałą wydajność produktów. Oferują również łatwe do opanowania i łatwe w obsłudze oprogramowanie Phoenix®, które pozwala operatorom realizować optymalne cięcie za każdym razem.

Programowanie robotów

Rozwiązania w zakresie programowania robotów w trybie offline, które maksymalizują produktywność stacji zrobotyzowanych na niskonakładowych liniach produkcyjnych o znacznym zróżnicowaniu produktów. Skrócenie czasu programowania, łatwe programowanie części o różnej złożoności i eliminacja przestojów wynikających z konieczności ręcznego programowania robotów lub za pomocą ręcznego programatora.