Końcowa obróbka odlewów i usuwanie nadlewów plazmą

Dzięki sprawdzonym ręcznym i zautomatyzowanym rozwiązaniom do cięcia plazmowego końcowa obróbka odlewanych części jest bezpieczna, szybkia i wydajna.

Końcowa obróbka odlewów i odlewnie

Ręczna końcowa obróbka odlewów wiąże się z ryzykiem odniesienia obrażeń w miejscu pracy i ogranicza produktywność

Odlewnie stosujące ręczne odlewanie oraz końcową obróbkę i usuwanie nadlewów stają w obliczu wielu wyzwań, w tym niebezpiecznych warunków pracy. Ręczna końcowa obróbka odlewów za pomocą młotków, pił taśmowych i ukośnic skutkuje problemami z układem oddechowym, skaleczeniami, oparzeniami i urazami wynikających ze zmiażdżenia. Do innych wyzwań ograniczających produktywność należą zmienność części i ich przemieszczanie, ograniczona dostępność siły roboczej oraz takie inne czynniki, jak uszkodzenie części, zanieczyszczenie ich smarem i ograniczona przestrzeń robocza.

ZMNIEJSZENIE LICZBY URAZÓW: W odlewniach w Stanach Zjednoczonych poważnych obrażeń doświadcza średnio 74,5 pracownika rocznie.

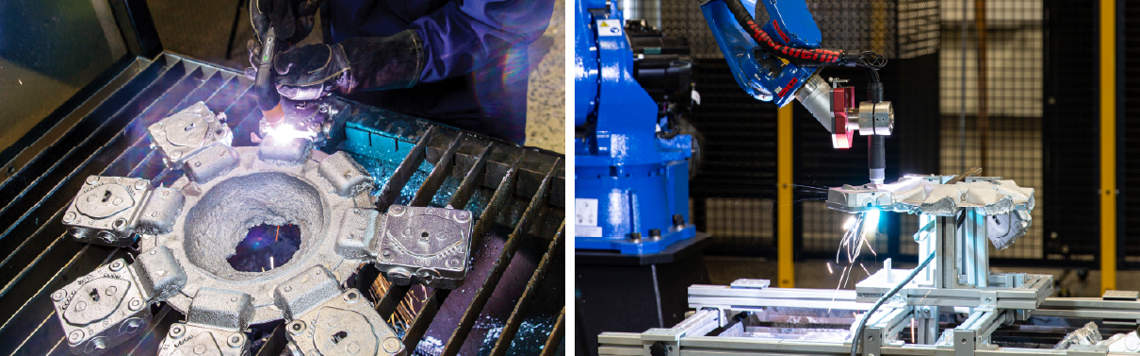

Końcowa obróbka odlewów plazmą zmniejsza ryzyko odniesienia obrażeń w miejscu pracy i zwiększa przepustowość

Końcowa obróbka odlewów plazmą zapewnia wytwórcom metalu znacznie bezpieczniejsze i zdrowsze środowisko robocze oraz ogranicza liczbę urazów w miejscu pracy.

Usuwanie nadlewów za pomocą plazmy:

-

Zwiększa wydajność i jakość cięcia

-

Poprawia produktywność

-

Rozwija umiejętności operatora

-

Podnosi poziom zadowolenia z pracy

Odlewnie zyskują przewagę nad konkurencją, przycinając odlewy plazmą

Cięcie plazmowe znacznie skraca czas cyklu dzięki szybkiemu i dokładnemu usuwaniu nadmiaru materiału z odlewów, co skutkuje wyższą produktywnością i krótszymi przestojami. Technologia plazmowa nadaje się do obróbki wielu odlewanych materiałów o różnych grubościach oraz umożliwia łatwe regulacje i szybkie zmiany procesu. Co więcej, integracja cięcia plazmowego z cobotami i robotami przemysłowymi minimalizuje zależność od wykwalifikowanej siły roboczej, zwiększa produktywność oraz zmniejsza koszty pracy i ryzyko odniesienia obrażeń.

Końcowa obróbka odlewów w branży motoryzacyjnej

Producenci samochodów zwiększają rentowność dzięki technologii zrobotyzowanego cięcia plazmowego

Aby zachować konkurencyjność, producenci samochodów muszą zapewniać najwyższą jakość i wydajność oraz obniżać koszty. Rentowność zależy od zidentyfikowania możliwości poprawy wydajności. Dlatego właśnie globalni producenci samochodów coraz częściej stosują technologię giga casting — wytwarzanie wielkogabarytowych części aluminiowych z jednego odlewu — która eliminuje potrzebę spawania dziesiątek części nadwozia. Mniejsza liczba części zmniejsza masę pojazdów i zużycie paliwa oraz umożliwia wyjście naprzeciw rosnącemu zapotrzebowaniu na pojazdy elektryczne zasilane akumulatorowo i bardziej wydajne pojazdy wyposażone w silnik spalinowy. Nadmiar materiału z formy należy usunąć po wyjęciu części odlewanej z wielkogabarytowej prasy.

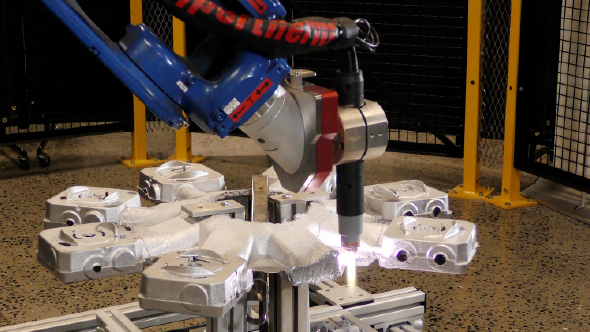

Korzyści technologiczne ze zrobotyzowanego cięcia plazmowego

-

Dzięki niewielkim zmianom w narzędziach można zaprogramować nową ścieżkę robota do okrawania dowolnej części.

-

Zrobotyzowane cięcie plazmowe można szybko zaprogramować do cięcia nowych części i kształtów, zyskując w ten sposób elastyczną komórkę do okrawania, która może obsługiwać wiele projektów odlewniczych.

-

Cięcie plazmowe zapewnia większe odsunięcie narzędzia od części w celu uniknięcia kolizji.

-

Przecinarka plazmowa zajmuje minimalną powierzchnię warsztatową, łatwo zintegrować ją z robotami, wymaga niewielkiej konserwacji i charakteryzuje się długim okresem eksploatacji.

Wyzwania, z którymi zmagają się producenci z branży motoryzacyjnej

-

Tradycyjne metody końcowej obróbki odlewów, takie jak okrawarki, ograniczają możliwości projektowania produktów i wiążą się z wysokimi kosztami początkowymi inwestycji, długim czasem przezbrojenia i większym poziomem odpadów.

-

Niedobór wykwalifikowanych pracowników zwiększa koszty i zmniejsza produktywność, szczególnie w kwestii jakości końcowej obróbki

-

Wymiana matryc okrawarki jest kosztowna i czasochłonna, przez co wprowadzanie zmian w projekcie jest bardzo żmudne.

-

Okrawarki wymagają wcześniejszego schłodzenia obrabianych części, tak by uniknąć uszkodzeń i odkształceń. Często wymagane jest też przeprowadzenie dodatkowych operacji, co skutkuje wydłużeniem czasu cyklu.

- Ręczna praca zwiększa ryzyko urazów w miejscu pracy