Systemy cięcia plazmowego XPR

Rodzina produktów plazmowych XPR® reprezentuje największy w historii postęp w technologii zmechanizowanego cięcia plazmowego. Technologia X-Definition® znacznie zwiększa możliwości procesów HyDefinition® i HyPerformance® (HPR) firmy Hypertherm, zapewniając znaczny wzrost jakości cięcia stali miękkiej oraz lepsze efekty cięcia i zakres możliwej obróbki stali nierdzewnej i aluminium.

Zalety stosowania systemów cięcia plazmą XPR

Najlepsza w branży jakość cięcia — X-Definition

- Wyższa jakość i powtarzalność cięcia (kątowość cięcia) przez cały okres użytkowania materiałów eksploatacyjnych

- Niezrównana jakość cięcia stali nierdzewnej i aluminium w całym zakresie grubości, przekładająca się na wyższą dokładność, kątowość i powtarzalną jakość krawędzi

Optymalizacja produktywności i niższe koszty eksploatacji

- Olbrzymia poprawa trwałości materiałów eksploatacyjnych w zastosowaniach ze stalą miękką

- Większe szybkości cięcia i konsekwentnie wysoka jakość zmniejszają nakład pracy potrzebny do obróbki ciętego materiału za pomocą systemu XPR

- Wysokiej jakości znakowanie argonem z zastosowaniem materiałów eksploatacyjnych przeznaczonych do cięcia

Wbudowane rozwiązania optymalizacji systemu

Technologia Arc Response Technology zastosowana w systemie XPR automatycznie zapobiega pewnym zdarzeniom na palniku, które mogą prowadzić do zmniejszenia trwałości materiałów eksploatacyjnych oraz do ewentualnego uszkodzenia palnika.

- Funkcja automatycznej ochrony palnika zapobiega poważnym w skutkach usterkom palnika spowodowanym nadmierną eksploatacją elektrody.

- Funkcja automatycznego zapobiegania błędom zamknięcia zwiększa żywotność elektrody poprzez automatyczne zastosowanie kontrolowanego zatrzymania procesu cięcia plazmą, gdy łuk jest nadmiernie wydłużony.

Różnice w systemach XPR

- Maksymalna moc wyjściowa: 170 A

- Optymalna jakość cięcia przy grubościach: 3 mm do 35 mm

- Szybkość cięcia przy grubości 20 mm i mocy 170 A: 1575 mm/min

- Wydajność przebijania: 40 mm

- Możliwość odcinania: 60 mm

- Maksymalna moc wyjściowa: 300 A

- Optymalna jakość cięcia przy grubościach: 3 mm do 45 mm

- Szybkość cięcia przy grubości 20 mm i mocy 300 A: 2550 mm/min

- Wydajność przebijania: 50 mm

- Możliwość odcinania: 80 mm

- Maksymalna moc wyjściowa: 460 A

- Optymalna jakość cięcia przy grubościach: 3 mm do 50 mm (1/8 cala do 2 cali)

- Szybkość cięcia przy grubości 20 mm (3/4 cala) i mocy 460 A: 3140 mm/min (129 cali/min)

- Wydajność przebijania: 64 mm (2,5 cala)

- Możliwość odcinania: 102 mm (4 cale)

Opcje konsoli gazu do systemów XPR

Rodzaj ciętych metali i oczekiwana jakość cięcia pozwalają określić, która konsola gazu spełnia konkretne potrzeby.

Core™

Konsola Core™ jest przeznaczona dla klientów, którzy tną przede wszystkim stal miękką. Dzięki zastosowaniu azotu jako gazu plazmowego konsola Core umożliwia maksymalne wykorzystanie możliwości technologii X-Definition w przypadku stali miękkiej oraz podstawowych możliwości w przypadku stali nierdzewnej i aluminium. Konsola Core umożliwia znakowanie każdego materiału z wykorzystaniem azotu jako gazu plazmowego.

CorePlus™

Konsola CorePlusjest przeznaczona dla klientów, którzy tną przede wszystkim stal miękką. Dzięki zastosowaniu azotu jako gazu plazmowego konsola CorePlus, podobnie jak konsola Core, umożliwia maksymalne wykorzystanie możliwości technologii X-Definition w przypadku stali miękkiej oraz podstawowych możliwości w przypadku stali nierdzewnej i aluminium. Obejmuje to bardzo dobre wyniki cięcia cienkiej stali nierdzewnej w procesie cięcia HDi firmy Hypertherm. Konsola CorePlus może znakować argonem jako gazem plazmowym na wszystkich materiałach i umożliwia przebijanie grubszych materiałów przy użyciu technologii wspomaganej argonem.

Vented Water Injection™ (VWI™)

Konsola VWI jest przeznaczona dla klientów, którzy obrabiają przede wszystkim stal miękką, ale wymagają lepszej zdolności cięcia stali nierdzewnej i aluminium z możliwością przebijania grubszych materiałów i/lub wysokiej jakości znakowania. Konsola VWI oferuje wszystkie zalety konsoli Core, a także następujące udogodnienia:

- Oczekujące na opatentowanie procesy VWI, które wykorzystują osłonę z wtryskiem wody i zapewniają doskonałą jakość cięcia stali nierdzewnej oraz aluminium

- Możliwość zastosowania gazu paliwowego F5 gwarantująca lepsze efekty cięcia cieńszej stali nierdzewnej w porównaniu z cięciem azotem

- Możliwość zastosowania argonu zapewniająca doskonałą jakość znakowania i zwiększoną zdolność przebijania podczas cięcia z asystą argonu

OptiMix™

Konsola Optimix jest przeznaczona dla klientów, którzy tną duże ilości stali nierdzewnej i aluminium oraz wymagają w tych zastosowaniach najwyższej wydajności cięcia. Konsola Optimix oferuje wszystkie zalety konsoli VWI oraz możliwość mieszania do trzech oddzielnych gazów:

- Redukuje koszty zakupu wstępnie zmieszanych gazów paliwowych, takich jak H35

- Oferuje możliwość dopasowania proporcji mieszaniny gazów w celu optymalizacji cięcia stali nierdzewnej i aluminium

Poznaj rozwiązania XPR

Ukosowanie

Ukosowanie to proces cięcia części, w którym krawędź nie jest ustawiona prostopadle do wierzchu elementu obrabianego. Zwykle jest stosowany do przygotowywania płyt lub rur do spawania. Skosy można ciąć pod różnymi kątami i w różnych konfiguracjach, uzyskując różne profile krawędzi.

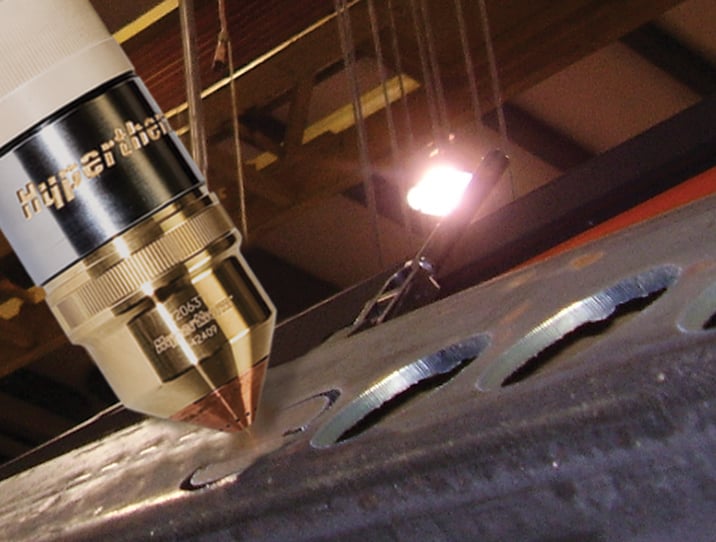

Wycinanie otworów

W wielu procesach produkcyjnych niezbędne jest wycinanie otworów na śruby, które umożliwiają skręcenie ze sobą co najmniej dwóch elementów. Z tego względu wycinanie otworów jest niezwykle istotnym etapem większości operacji cięcia. Plazma umożliwia wycinanie wielu otworów w dużych płytach, rurach i beczkach.

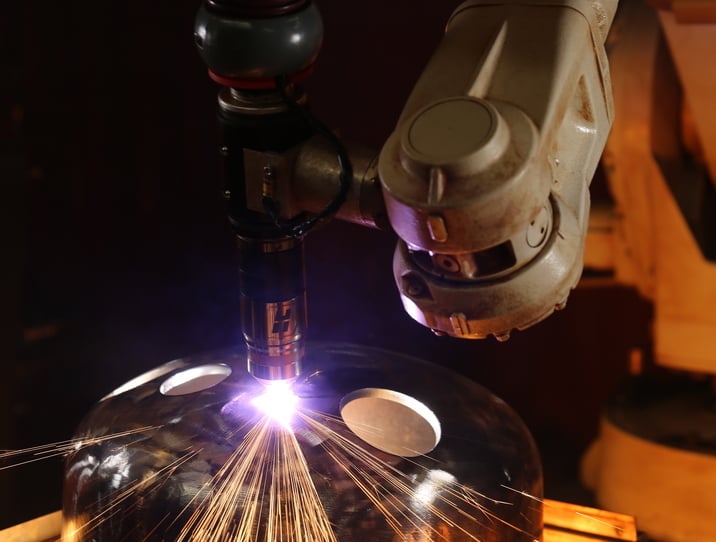

Cięcie zrobotyzowane

Zrobotyzowane systemy cięcia sprawdzają się w najbardziej złożonych projektach. Zrobotyzowane systemy cięcia plazmowego w połączeniu z postępem w dziedzinie programowania robotów znacznie podnoszą wydajność, zwiększając szybkość cięcia, jakość cięcia i produktywność w przypadku produkcji niskonakładowej, co przekłada się na oszczędność setek godzin pracy.