Wiele warsztatów produkcyjnych poświęca dużo czasu i pieniędzy na dodatkową obróbkę części, które były cięte maszyną plazmową, aby usunąć z nich żużel i skorygować nieprecyzyjne wymiary. Niektóre z tych problemów z jakością cięcia są powodowane przez kwestie mechaniczne i elektryczne wynikające ze stosowania wysłużonej lub nieodpowiednio serwisowanej maszyny tnącej. Inne z kolei wynikają ze specyfiki procesu cięcia plazmą. Jeśli w równaniu jakości cięcia jest tyle zmiennych, od czego operator palnika plazmowego powinien rozpocząć rozwiązywanie problemów? W tym artykule omówimy krytyczne zmienne procesu, które wpływają na dokładność wymiarową części ciętych plazmą. Kontrolując dokładnie te zmienne, operator może minimalizować i eliminować problemy wymiarowe oraz zmniejszyć koszty skojarzone z dodatkową obróbką oraz złomowaniem.

Szczelina to pusta przestrzeń utworzona w procesie cięcia plazmowego, której wielkość odpowiada ilości metalu usuniętej przez łuk plazmowy. Łuk plazmowy jest dynamiczny (zmienia rozmiar i kształt zależnie od natężenia prądu, napięcia, natężenia przepływu gazu oraz szybkości przesuwania palnika). Wraz ze zmianą kolumny łuku plazmowego zmienia się szczelina. Na szerokość szczeliny ma również wpływ rozmiar dyszy, ponieważ otwór dyszy zawęża strumień gazu plazmowego do konkretnej średnicy. (Dysze mają wymiary zależne od znamionowego natężenia prądu: im większy otwór, tym większa obsługiwana moc). Dobrą zasadą szacowania szerokości szczeliny jest przemnożenie rozmiaru otworu dyszy przez 1,5. Jeśli na przykład dysza do 200-amperowego systemu powietrza ma rozmiar 2,18 mm, szerokość szczeliny wyniesie około 3,28 mm.

Kontrolery CNC używane do cięcia łukiem plazmowym udostępniają regulowany parametr kompensacji szczeliny. Operator lub programista wprowadza wartość kompensacji szczeliny, która jest zwykle równa szerokości szczeliny (w niektórych kontrolerach jest stosowany mnożnik szerokość szczeliny). Następnie kontroler CNC automatycznie oblicza kompensację szerokości cięcia, utrzymując szczelinę po tej stronie części, która stanowi odpad. Aby ustalić prawidłową wartość kompensacji szczeliny, operatorzy często stosują metodę prób i błędów. Najpierw wyznaczają wstępną wartość szczeliny za pomocą ogólnej zasady albo mierzą ją fizycznie. Następnie przeprowadzają testowe cięcie, mierzą szczelinę, zwiększają lub zmniejszają kompensację szczeliny i powtarzają proces do momentu uzyskania odpowiedniego wymiaru części.

Szczelina za duża (część za mała)

Ten problem może wynikać ze zużycia dyszy, dużego odsunięcia palnika (napięcie łuku), zbyt dużego natężenia prądu, niedostatecznego przepływu gazu lub zbyt małej szybkości. Każda z tych zmiennych powoduje zwiększenie kolumny łuku oraz poszerzenie szczeliny. Nieprawidłowa (mała) wartość kompensacji szczeliny skutkuje również uzyskaniem zbyt małej części. Szczelina za mała (część za duża). Ten problem może wynikać z małego odsunięcia palnika (napięcie łuku), zbyt małego natężenia prądu, nadmiernego przepływu gazu lub zbyt dużej szybkości. Każda z tych zmiennych powoduje zmniejszenie kolumny łuku oraz zwężenie szczeliny. Nieprawidłowa (duża) wartość kompensacji szczeliny skutkuje również uzyskaniem zbyt dużej części.

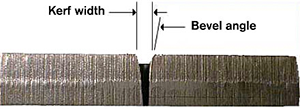

Kąt ukosu to kąt ciętej krawędzi

Cięcie o kącie 0° to cięcie prostopadłe do płaszczyzny materiału. W większości palników plazmowych jest stosowany strumień gazu plazmowego zawirowany zgodnie z ruchem wskazówek zegara, co pozwala uzyskać bardziej proste cięcie z prawej strony szczeliny względem ruchu palnika do przodu. Typowe kąty ukosu w palnikach plazmy konwencjonalnej mają od 1 do 3 stopni po „dobrej” stronie cięcia oraz od 3 do 8 stopni po „złej” stronie cięcia. Systemy cięcia plazmowego o dużej tolerancji pozwalają uzyskać jeszcze niższe kąty ukosu. Mimo że niektóre ukosy są nieodłącznie związane ze specyfiką procesu plazmy, a konkretnie z kształtem strumienia gazu na wyjściu dyszy palnika, można je minimalizować. Kąt ukosu większy niż 5 stopni może sygnalizować problem z parametrami systemu PAC.

(Za duży) Dodatni ukos

Dodatni ukos - górna część mniejsza niż dolna

Ten problem może wynikać ze zużycia dyszy, dużego odsunięcia palnika (napięcie łuku), zbyt małego natężenia lub zbyt dużej szybkości. Wszystkie te zmienne skutkują opóźnieniem łuku, które sprawia, że więcej energii dochodzi do górnego obszaru szczeliny niż do dolnego. W wyniku tego szczelina jest szeroka na górze i wąska na dole. Za duży dodatni kąt ukosu może być również powodowany nieprawidłowym kierunkiem cięcia wokół części. Na dolnej krawędzi części o nadmiernym dodatnim ukosie mogą również znajdować się twarde grudki żużlu szybkobieżnego.

Ujemny ukos

Ujemny ukos - dolny fragment mniejszy niż górny, podcięcie

Ten problem może wynikać ze zbyt małego odsunięcia palnika (napięcie łuku), zbyt dużego natężenia prądu lub zbyt małej szybkości. Takie parametry sprawiają, że łuk usuwa więcej materiału na dole płyty. Zwykle jednorodnemu ujemnemu ukosowi wokół części towarzyszy żużel wolnobieżny.

Nieregularny ukos

Dodatni ukos ciętej powierzchni - dodatni i ujemny ukos na tej samej części

Ten problem zwykle wskazuje na uszkodzenie dyszy, nieprostopadłe ustawienie palnika albo nieprawidłowe wyosiowanie elektrody i dyszy. Te zmienne powodują, że łuk odchyla się od prostej ścieżki w materiale. Często jedna strona kwadratowej części ma dodatni ukos, a przeciwna strona — ujemny. Przekrój poprzeczny części przypomina równoległobok, a nie prostokąt. Czasami cięta powierzchnia może nie być płaska, lecz raczej wklęsła z jednej strony oraz wypukła z drugiej. Wszystko to wskazuje na wysokie zużycie lub nieprawidłowe wyosiowanie części.