Zainwestuj w jakość cięcia: Hypertherm Powermax

Istnieje wiele powodów, dla których klienci decydują się na inwestycję w przecinarkę plazmową Powermax®. Jednym z najważniejszych jest zapewniana przez nią powtarzalna jakość cięcia. Niezależnie od tego, czy cięcia są wykonywane za pomocą ręcznego palnika plazmowego, palnika zmechanizowanego sterowanego systemem CNC, czy palnika zrobotyzowanego, jakość cięcia oferowana przez system Powermax jest zauważalnie lepsza niż w przypadku produktów konkurencyjnych — nie tylko wtedy, gdy materiały eksploatacyjne lub wkład palnika są nowe, ale nawet po wielu godzinach użytkowania. Ta stała różnica w jakości cięcia w ogromnym stopniu wpływa na redukcję lub eliminację konieczności wykonywania operacji dodatkowych, takich jak szlifowanie, co z kolei obniża koszty operacyjne klienta i zwiększa jego produktywność. Osiągnięcie tego poziomu wydajności w przypadku systemu Powermax rozpoczyna się od zaprojektowania i przetestowania materiałów eksploatacyjnych oraz wkładów zoptymalizowanych pod kątem procesów cięcia realizowanych przez klienta.

Informacje o wydajności cięcia

Jakość cięcia odnosi się do kątowości krawędzi cięcia, jakości krawędzi lub jej chropowatości oraz występowania żużlu. Poza szybkością cięcia, wysokością cięcia i rodzajem gazu na wynikową jakość cięcia wpływa wiele aspektów systemu cięcia plazmowego. W przypadku jakości cięcia kluczową rolę odgrywają materiały eksploatacyjne palnika lub konstrukcja wkładu oraz ich działanie.

Zaangażowanie firmy Hypertherm Associates w innowacje w zakresie cięcia umożliwia nieustanną poprawę jakości cięcia. Nasz zespół badawczo-rozwojowy ocenia jakość cięcia przy użyciu nowych i używanych materiałów eksploatacyjnych. Opracowaliśmy procedury testowe, które określają w ujęciu ilościowym jakość cięcia i monitorują ją w miarę zużywania się części podczas użytkowania.

Pomiar jakości cięcia plazmowego Powermax

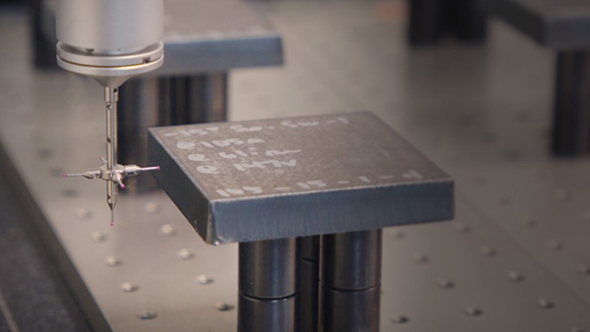

Jakość cięcia systemów plazmowych Powermax oceniana jest przy użyciu najnowocześniejszego sprzętu pomiarowego, takiego jak współrzędnościowe maszyny pomiarowe (CMM, coordinate measuring machines) i pomiar chropowatości powierzchni (profilometry), a także przy użyciu narzędzi do analiz statystycznych i norm ISO. Współrzędnościowe maszyny pomiarowe służą do pomiaru jakości cięcia ciętej powierzchni.

Współrzędnościowe maszyny pomiarowe służą do pomiaru jakości cięcia ciętej powierzchni.

Wysoka jakość cięcia i rozwój materiałów eksploatacyjnych

W fazie opracowywania początkowa jakość cięcia jest oceniana poprzez cięcie kilku stalowych płytek testowych o wymiarach 7,6 x 7,6 cm (3 x 3 cale), wykonanie pomiaru i porównanie jakości cięcia z rygorystycznymi normami jakości. Oceniane są główne cechy krawędzi, takie jak kąt krawędzi, prostoliniowość krawędzi cięcia i okrągłość górnej krawędzi — różnice w przekroju oraz wykończenie powierzchni. Określając najwyższą jakość, działamy zgodnie z normami ISO 9013.

Kluczowym czynnikiem przy opracowywaniu materiałów eksploatacyjnych i wkładów jest utrzymanie wysokiej jakości cięcia w miarę zużywania się materiałów eksploatacyjnych w całym okresie eksploatacji części. Ten wskaźnik fazy opracowywania materiałów eksploatacyjnych i wkładów nazywany jest „jakością cięcia w cyklu życia materiałów eksploatacyjnych”. Inżynierowie oceniają jakość cięcia, przecinając stalowe płytki testowe co 30 minut (czas pracy łuku plazmowego), aż do zużycia materiałów eksploatacyjnych.

Jakość i ocena przebijania

Materiały eksploatacyjne i wkłady do cięcia plazmowego są przeznaczone do przebijania (przecinania) materiałów nieprzekraczających określonej grubości. Projektowanie materiałów eksploatacyjnych i wkładów, które są w stanie kilkukrotnie przebić gruby materiał, to prosty proces. Nasz protokół przebijania wymaga jednak 300-krotnego przebicia materiału o grubości znamionowej na stole do cięcia. Nasi inżynierowie projektują części eksploatacyjne i wkłady oraz przepływ gazu w taki sposób, aby spełnić tę wyśrubowaną specyfikację projektową.

Przykład jednej z płytek do testów przebijania.

Analiza wysokości transferu i rozciągnięcia łuku

Systemy plazmowe Powermax są powszechnie używane w wielu zastosowaniach, także w tych wymagających dużej wysokości transferu i rozciągnięcia łuku (takich jak żłobienie, cięcie w obszarach o ograniczonym dostępie i cięcie powierzchniowe).

Narzucamy surowe wymagania, aby zapewnić dużą wysokość transferu i umożliwić duże rozciągnięcie łuku. Aby zagwarantować czołową w branży wydajność, architektura zasilacza Powermax, schematy sterowania, materiały eksploatacyjne i wkłady muszą być rozwijane jednocześnie.

Pracujemy przede wszystkim nad jakością cięcia stali miękkiej, stali nierdzewnej i aluminium. Nasi klienci wykorzystują jednak nasze urządzenia do cięcia w celu kształtowania różnych metali i stopów w zależności od elementu obrabianego.

Zalety wkładów Powermax

Platforma materiałów eksploatacyjnych w postaci wkładów Powermax SYNC® wprowadziła na rynek jednoczęściowy wkład, który zapewnia najlepszą w branży wydajność cięcia. Jest to możliwe, ponieważ inżynierowie firmy Hypertherm dopracowali poszczególne części wkładu (takie jak elektrody, pierścienie zawirowujące, dysze i osłony) w taki sposób, aby spełniały, a nawet przekraczały oczekiwania użytkowników w zakresie cięcia. Każdy wkład został skrupulatnie zaprojektowany z uwzględnieniem początkowej jakości cięcia, jakości w całym okresie eksploatacji, skuteczności przebijania, dłuższej trwałości materiałów eksploatacyjnych i innych wymogów projektowych.

Komponenty każdego instalowanego wkładu Powermax są nowe. W przeciwieństwie do produktów konkurencyjnych wkłady Powermax zapewniają wysoką jakość cięcia od samego początku i zachowują wysoką jakość cięcia przez większą część okresu eksploatacji.

Powermax SYNC z wkładem umożliwia optymalizację materiałów eksploatacyjnych i gwarantuje uzyskanie doskonałych krawędzi.

Produkty z rodziny Powermax są powszechnie używane w różnorodnych zastosowaniach. Dlatego właśnie oczekuje się, że zapewnią najlepszą w swojej klasie stabilność łuku, wysokość transferu i rozciągnięcie łuku. Udało nam się to osiągnąć poprzez równoczesny rozwój materiałów eksploatacyjnych i architektury zasilacza.

Maksymalnie wykorzystaj swoją przecinarkę plazmową Powermax

Aby czerpać korzyści z jakości cięcia, jaką zapewniają materiały eksploatacyjne i wkłady firmy Hypertherm, klienci muszą doskonalić swoje procesy cięcia. Podczas cięcia ręcznego operatorzy muszą stosować odpowiednie techniki cięcia. Obejmuje to utrzymywanie stałego kąta palnika w celu zmniejszenia kątowości cięcia, określenie idealnej szybkości posuwu palnika w celu redukcji żużlu (zarówno szybkobieżnego, jak i wolnobieżnego), redukcję ząbkowania oraz, podczas przebijania, stosowanie najlepszej metody zapobiegania uszkodzeniom materiałów eksploatacyjnych lub wkładu. Ponadto operatorzy korzystający z cięcia plazmowego CNC na stole do cięcia plazmowego lub palników zrobotyzowanych muszą ustawić prawidłową wysokość palnika, napięcie łuku, szybkość posuwu oraz wysokość i opóźnienie przebijania. Niezbędny jest wybór materiałów eksploatacyjnych lub wkładów o odpowiednim natężeniu, a także gazu plazmowego (powietrze, azot, argon lub F5) i nastaw ciśnienia gazu odpowiednich do rodzaju ciętego metalu.

Stal nierdzewna cięta powietrzem (po lewej) i gazem F5. Mieszanka 95% azotu i 5% wodoru nadaje cięciom ostrą krawędź o srebrnym kolorze i dobry kąt. Mieszanka jest zalecana wyłącznie do obróbki stali nierdzewnej.