Kontrolery wysokości palnika w cięciu plazmowym

Automatyczny kontroler wysokości palnika (THC, torch height control) to jeden z najważniejszych elementów zmechanizowanej maszyny do wycinania kształtów. Jest to jednak również ten podzespół maszyny tnącej, który jest najbardziej narażony na nieprawidłowe użycie i usterki oraz którego brakuje w systemie. W wielu warsztatach można zaobserwować, jak operatorzy ręcznie przesuwają palnik w górę i w dół podczas cięcia, patrząc na palnik i trzymając kciuk na przełączniku wielopozycyjnym. Oznacza to, że albo kontroler THC nie działa prawidłowo, albo operator nie jest przeszkolony w zakresie jego obsługi. W obu przypadkach warsztat nie wykorzystuje maksymalnie swoich możliwości cięcia.

Na rynku jest dostępnych wiele kontrolerów wysokości palnika albo „kontrolerów odsunięcia”. Każdy z tych automatycznych kontrolerów THC jest wyposażonych w różne funkcje. Wszystkie jednak wykorzystują te same podstawowe elementy do kontrolowania położenia palnika nad ciętym materiałem. Odległość palnika od elementu obrabianego albo „robocze odsunięcie palnika” ma krytyczne znaczenie w kwestii jakości cięcia i trwałości części eksploatacyjnych.

Elementy kontrolera THC

- Napędzany silnikiem układ pozycjonowania palnika. To urządzenie przesuwa palnik w górę i w dół zgodnie z sygnałami odbieranymi z konsoli kontrolera. Ruch jest przekazywany przez napęd ślimakowy, mechanizm zębatkowy oraz elementy mechaniczne napędzane pasem.

- Konsola kontrolera. Jest to mózg całego systemu. Odbiera polecenia z kontrolera zdalnego, wysyła polecenia do układu pozycjonowania palnika oraz monitoruje informacje zwrotne o położeniu oraz sygnały napięcia.

- Interfejs systemu plazmowego. To urządzenie składa się zwykle z karty dzielnika napięcia zamontowanej wewnątrz zasilacza plazmowego. Karta dzielnika napięcia monitoruje napięcie zasilające podczas cięcia. „Dzieli” sygnał napięcia i wysyła sygnał o mniejszym napięciu do konsoli kontrolera.

- Kontroler zdalny. Kontroler zdalny to interfejs HMI, czyli interfejs człowiek-maszyna (ang. human machnie). To tutaj operator ustawia dwa krytyczne parametry cięcia: wysokość początkową i napięcie łuku. Może się znajdować w systemie CNC albo w oddzielnym module zdalnego sterowania.

Bardzo ważne jest zrozumienie różnicy między funkcją wykrywania wysokości początkowej (IHS, initial height sensing) a ręcznym ustawieniem napięcia.

IHS to regulowany parametr, który określa wysokość, na jakiej zapala się palnik i rozpoczyna się przebijanie płyty. Aby ustawić wysokość początkową (nazywaną również odległością wycofania), kontroler THC musi znaleźć położenie płyty. Do wykrywania płyty używane są różne metody — od prostych urządzeń mechanicznych po technologię utyku silnika, czujniki zbliżeniowe i obwody elektryczne wykrywające kontakt dyszy lub osłony. Niezależnie od metody najważniejszą kwestią jest odnalezienie płyty przez palnik i skuteczne wycofanie go na prawidłową wysokość przebijania bez względu na to, czy płyta jest gruba lub cienka, czysta lub zardzewiała, nad lustrem wody lub pod lustrem wody.

|

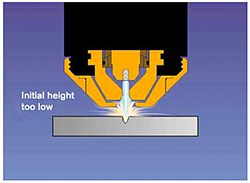

| Rysunek 1 |

Prawidłowa wysokość przebijania jest bardzo ważna. Jeśli palnik przebija za nisko, materiały eksploatacyjne zostaną uszkodzone. To najczęstsza przyczyna przedwczesnego zużycia części i usterek palnika (patrz rys. 1). Jeśli próba przebicia rozpoczyna się za wysoko, łuk nie zostaje przeniesiony i nie dochodzi do zapłonu. Ogólna zasada mówi, aby przebijać na wysokości równej 150–200% wysokości cięcia. Przebijaj wysoko, tnij nisko.

Robocze odsunięcie palnika

Robocze odsunięcie palnika, albo po prostu odsunięcie, jest podczas cięcia regulowane poprzez monitorowanie i kontrolowanie napięcia łuku. Należy zauważyć, że napięcie łuku jest takie samo jak napięcie wyjściowe zasilacza. Zasilacze plazmowe to źródła prądu — podczas cięcia generują prąd roboczy o bardzo stabilnym natężeniu. Z drugiej strony napięcie zmienia się i zależy od odległości między katodą (elektroda palnika) a anodą (cięty materiał). Napięcie jest wprost proporcjonalne do rezystancji (wg prawa Ohma U = I * R). Rezystancja łuku zależy od odległości. Gdy zwiększa się robocze odsunięcie palnika, rośnie napięcie. Gdy odsunięcie się zmniejsza, napięcie również się zmniejsza.

Kontroler wysokości palnika wykorzystuje wartość napięcia łuku do utrzymywania stałej odległości między ciętą płytą a palnikiem. Dzięki temu system może utrzymać prawidłową wysokość palnika niezależnie od zmian materiału i płaskości łoża cięcia. Operator ustawia napięcie łuku na module zdalnego sterowania, bazując na informacjach z wykresów cięcia znajdujących się w podręczniku obsługi systemu plazmowego. To ustawienie napięcia jest zwykle z zakresu od 100 do 200 V DC.

Gdy kontroler wysokości palnika wykryje wysokość początkową, a palnik przebije płytę, następuje aktywacja ruchu maszyny do cięcia, a palnik zaczyna się przemieszczać. Po rozpoczęciu cięcia kontroler THC rozpoczyna próbkowanie napięcia łuku z zasilacza i porównuje wartość napięcia do wartości docelowej ustawionej przez operatora. Następnie przesuwa palnik w górę i w dół, aby utrzymać tę docelową wartość napięcia.

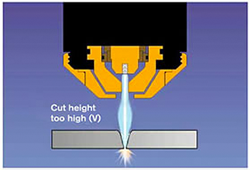

Każda wartość napięcia odpowiada konkretnej wysokości palnika pozwalającej uzyskać optymalne właściwości łuku oraz czyste i proste cięcie. Wysokość palnika ma największy wpływ na kąt ukosu części wycinanej plazmą. Ustawienie zbyt dużego napięcia sprawia, że więcej materiału jest usuwanego na górze szczeliny niż na dole. Skutkuje to nadmiernym zaokrągleniem elementu na górze i uzyskaniem dodatniego ukosu (patrz rys. 2). Ustawienie zbyt małego napięcia sprawia, że więcej materiału jest usuwanego na spodzie płyty. To z kolei skutkuje podcięciem lub ujemnym ukosem (patrz rys. 3).

|

|

| Rysunek 2 | Rysunek 3 |

Dzisiejsze kontrolery wysokości palnika oferują wiele funkcji i możliwości. Najważniejsze z nich to wykrywanie wysokości początkowej wysokości oraz kontrola napięcia łuku. Przebijanie na prawidłowej wysokości może bardzo obniżyć koszty zakupu nowych części. Przebijanie na prawidłowej wysokości gwarantuje dobrą jakość cięcia oraz minimalizuje liczbę koniecznych operacji dodatkowej obróbki. W przypadku prawidłowej obsługi kontrolera wysokości palnika inwestycja ta zwraca się bardzo szybko.

Trzy zalecenia dotyczące kontrolera wysokości palnika:

- Jeśli kontroler THC jest uszkodzony, napraw go. Jeśli jest przestarzały, zmodernizuj go, wymieniając na nowy.

- Jeśli nie masz kontrolera THC w maszynie plazmowej do wycinania kształtów, kup go.

- Jeśli kupujesz nową maszynę, zamów najlepszy kontroler THC, na jaki Cię stać. Aby maksymalnie wykorzystać inwestycję, przeszkol operatorów w zakresie obsługi wszystkich funkcji kontrolera THC.

Dobry kontroler THC z dobrze przeszkolonym operatorem zwróci się szybko, ponieważ zwiększa trwałość części eksploatacyjnych, poprawia jakość cięcia oraz skraca czasy przestojów.