Układy chłodzenia palników do cięcia łukiem plazmowym

Rozwiązywanie problemów, naprawy i konserwacje komponentów układu chłodzenia systemu PAC

Układy chłodzące przecinarki plazmowe wodą są podobne do tych, które można spotkać w samochodach: w obu jest stosowana woda i płyn chłodzący, pompa, węże chłodzenia oraz wymiennik ciepła, który odprowadza energię ze źródła ciepła. W samochodzie źródłem ciepła jest komora spalania wewnątrz silnika, który pracuje w temperaturze przekraczającej 2000°F. W palniku plazmowym źródłem ciepła jest komora plazmy wewnątrz palnika, w której temperatura wytworzonego łuku może przekraczać 20 000°F.

Palnik plazmowy, podobnie jak silnik, jest chłodzony za pośrednictwem zjawisk promieniowania, konwekcji i przewodnictwa. Energia promieniuje z łuku w formie intensywnie ultrafioletowych promieni. Ciepło jest unoszone (zjawisko konwekcji) z dala od palnika i jego części poprzez ruch gazu lub powietrza. Wreszcie układ chłodzenia wodą przewodzi ciepło, przenosząc je z części palnika do płynu chłodzącego.

Co się dzieje, gdy wydajność przewodzenia ciepła zmniejszy się w wyniku usterki komponentu lub układu chłodzenia? Cały system zaczyna się gwałtownie przegrzewać. Każdy, kto kiedykolwiek przegrzał silnik w samochodzie, doskonale wie, że utknięcie na poboczu z kłębami dymu wydobywającymi się spod maski nie jest przyjemnym doświadczeniem. Do tego zwykle dochodzą wydatki na usunięcie usterki, które często obejmują zakup nowych chłodnic, węży, uszczelki głowicy albo nawet całego bloku silnika. Przegrzanie systemu plazmowego również kosztuje czas i pieniądze. W przegrzewającym się systemie plazmowym dochodzi do szybkiego zużycia części palnika i ostatecznie do przepalenia palnika i jego przewodów. Jeśli problem nie zostanie usunięty, może być konieczna wymiana silnika i pompy. Jednak czasu przestoju i kosztów wynikających z przegrzania można uniknąć. Poznanie systemu i jego komponentów ułatwia rozwiązywanie pojawiających się problemów oraz zapobiega przyszłym usterkom dzięki wdrożeniu procedur konserwacji zapobiegawczej.

Układ chłodzenia

Typowy układ chłodzenia systemu PAC składa się z palnika, silnika, pompy, przewodów chłodzenia, zaworu szybkości przepływu, filtra, wymiennika ciepła i zbiornika. W niniejszym artykule omówimy poszczególne komponenty i opiszemy najczęstsze problemy oraz procedury rozwiązywania problemów i konserwacji.

Palnik plazmowy

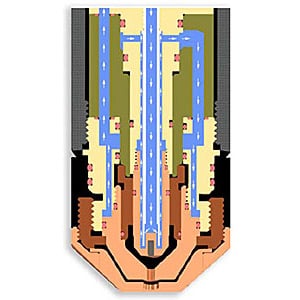

Ze względu na wysoką temperaturę pracy i możliwość przegrzania palniki plazmowe pracujące z natężeniami prądu 100–150 A i wyższymi (15 kVA) mogą wymagać chłodzenia wodą. Na ilustracji 1 pokazano przekrojowy widok palnika plazmowego z wewnętrznymi kanałami chłodzenia wodą. Ponieważ miedziana elektroda wytwarza łuk plazmowy i znajduje się najbliżej źródła ciepła, wymaga bezpośredniego chłodzenia. Większość elektrod dużej mocy zawiera wydrążony frez, który usprawnia chłodzenie jej końcówki: do tego frezu wchodzi rura wodna, która jest ciasno spasowana i precyzyjnie dopasowana do elektrody (zwykle 0,38–0,51 mm luzu z każdej strony), dzięki czemu zapewnia dużą szybkość przepływu płynu chłodzącego na wewnętrznej tylnej powierzchni elektrody. W tym palniku dysza jest również chłodzona wodą.

Najczęstsze problemy z palnikami:

- Zapchany palnik: W miarę upływu czasu palniki mogą się zapychać cząstkami stałymi. Cząstki stopionej miedzi z uszkodzonych elektrod mogą zapychać małe otwory i zmniejszać albo całkowicie eliminować przepływ płynu chłodzącego.

- Uszkodzona rura wodna: Gdy rura wodna zostanie wygięta, uszkodzona na końcu albo nieprawidłowo wkręcona w palnik, dojdzie do zmniejszenia przepływu płynu chłodzącego.

- Wycieki z palnika: Uszkodzone pierścienie uszczelniające o przekroju okrągłym lub ich powierzchnie uszczelniające mogą skutkować wyciekami płynu chłodzącego. Mogą także przeciekać rury i złączki z tyłu palnika, powodując spadek poziomu płynu chłodzącego w zbiorniku.

Ilustracja 1 — kanały chłodzenia palnika plazmowego

Ilustracja 1 — kanały chłodzenia palnika plazmowego

Płyn chłodzący

|

Ilustracja 2 — chłodziwo palnika |

Chłodziwo palnika to mieszanina składająca się z dejonizowanej wody i etylenu lub glikolu propylenowego, która obniża temperaturę zamarzania. Gdy nie występuje ryzyko zamarzania, wiele warsztatów używa zwykłej wody dejonizowanej. Woda musi być dejonizowana, ponieważ nie zawiera przewodzących jonów, które mogą powodować problemy z układem. Etylen i glikol propylenowy są także stosowane w samochodowych układach chłodzenia. Należy jednak pamiętać, aby nigdy nie używać samochodowego środka przeciw zamarzaniu w systemie plazmowym! Większość dostępnych w sprzedaży środków przeciw zamarzaniu zawiera materiał umożliwiający zatykanie przecieków. Z tego względu nie nadaje się do użytku w palniku plazmowym.

Najczęstsze problemy z płynem chłodzącym:

- Zanieczyszczenie: W miarę upływu czasu płyn chłodzący zanieczyszcza się fragmentami węża lub przewodu, fragmentami miedzi z uszkodzonych części, brudem, rdzą, glonami i innymi zabrudzeniami. Te zanieczyszczenia zmniejszają wydajność chłodzenia i obniżają szybkość przepływu. Może być wtedy wymagane przepłukanie układu, założenie nowego filtra i wlanie nowego płynu chłodzącego.

- Za duża konduktywność: Jeśli konduktywność (zdolność przewodzenia prądu) płynu chłodzącego jest zbyt duża albo, odwrotnie, rezystywność jest zbyt mała, płyn chłodzący palnik może przewodzić prąd elektryczny. To z kolei może skutkować trudnym rozruchem łuku plazmowego podczas tworzenia łuku między elektrodą a dyszą. Nawet nowy płyn chłodzący, który nie został przygotowany zgodnie ze specyfikacją producenta, może nie spełniać wymogów konduktywności stawianych przez system. Najlepiej zatem stosować płyn chłodzący producenta OEM albo okresowo sprawdzać konduktywność specjalnym testerem. Zalecana wartość wynosi od 0,5 do 18 mikrosiemensów/cm. (Patrz ilustracja 3).

Ilustracja 3 — pomiar konduktywności płynu chłodzącego

Silnik pompy

W systemach plazmowych silniki i pompy są ze sobą zwykle bezpośrednio połączone. Okres międzyprzeglądowy silnika jest zwykle bardzo długi (kilka lat), chyba że w układzie występują ograniczenia sprawiające, że silnik i pompa pracują pod większym obciążeniem.

Z powodu względnie prostej konstrukcji i wytrzymałości w systemach plazmowych są zwykle używane obrotowe pompy łopatkowe. Często są one nazywane „węglowymi” pompami łopatkowymi, ponieważ obracające się łopatki są wykonane z materiału węglowego. Pompy są zwykle wyposażone w regulowane śruby, które zwiększają lub zmniejszają ciśnienie robocze oraz natężenie przepływu w pompie.

Najczęstsze problemy z pompami:

- Typowe zużycie pompy: Pewne zużycie łopatek z tworzywa węglowego jest normalne i wynika z tarcia i ciepła powstających podczas stałej eksploatacji. Tempo zużycia można zmniejszyć, odpowiednio regulując pompę.

- Nadmierne zużycie pompy: W pompach tych mogą się w końcu zużyć łożyska, powodując hałas, wydzielanie zbyt dużych ilości ciepła oraz ostatecznie — uszkodzenie pompy. Materiał łopatek pompy może się zużyć i pompa przestanie wtedy dostarczać ciśnienie. Zwykle można wymienić tylko te zużywające się części, wysyłając pompę do fabryki w celu regeneracji, albo wymienić całą pompę.

- Zapchany filtr pompy: W większości obrotowych pomp łopatkowych jest stosowany mały filtr siatkowy. Filtr ten może się zapchać cząstkami stałymi powodującymi ograniczenie natężenia przepływu.

|

Ilustracja 4 — |

Ilustracja 5 — |

Ilustracja 6 — |

Przewody chłodzenia

Przewody chłodzenia to węże transportujące płyn chłodzący do palnika i od palnika plazmowego. Zwykle chłodzą także główne kable zasilające prądu stałego. Chłodzone cieczą kable zasilające zapobiegają przegrzewaniu się skręconego lub cynowanego drutu miedzianego. W aplikacjach zmechanizowanych przewody chłodzące są zwykle prowadzone giętkimi prowadnicami albo są zamocowane nad maszyną do cięcia.

Najczęstsze problemy z przewodami chłodzenia:

- Wycieki: Wygięte, rozcięte lub stopione węże mogą przeciekać w niewidocznych miejscach. Częstym miejscem wycieku jest obszar tuż nad palnikiem, wewnątrz rury mocującej.

- Ograniczenia: Ograniczenia przepływu występują najczęściej w linii powrotnej od palnika plazmowego do recyrkulatora. Brud gromadzący się w przewodach powrotnych ogranicza przepływ. Ocynowane miedziane kable zasilające mogą również się złamać w wyniku ciągłego wyginania. Wtedy fragmenty miedzi mogą zatkać końcówki węży. Zatory i przewężenia przewodów skutkują zmniejszeniem przepływu i większym zużyciem pompy oraz silnika.

Ilustracja 7 — przekrój węża z widocznym kablem zasilającym

Zawór szybkości przepływu (przełącznik przepływu)

Zawory szybkości przepływu zapobiegają poważnym usterkom palnika i jego części w przypadku niskiego natężenia przepływu płynu chłodzącego. Zwykle stosuje się mosiężne ruchome trzpienie z mikroprzełącznikami, które umożliwiają lub uniemożliwiają działanie systemu.

Najczęstsze problemy z zaworami szybkości przepływu:

- Usterka mechaniczna: Przepływ płynu chłodzącego powoduje aktywację mechanicznego ruchomego trzpienia. Ruchomy trzpień może się zablokować w położeniu otwartym lub zamkniętym, powodując usterkę nawet w warunkach niskiego przepływu. Sekcję mechaniczną można czasami wymontować i oczyścić, ale lepszym rozwiązaniem jest wymiana komponentu.

- Usterka elektryczna: Uszkodzenie przełącznika elektrycznego występuje rzadziej, jednak może się zdarzyć w wyniku zużycia styków.

- Zwarcie styków: Często zawory szybkości przepływu mają zwarte styki po poprzedniej procedurze rozwiązywania problemów. Jest to niebezpieczna praktyka, ponieważ zawór szybkości przepływu to element bezpieczeństwa, który zapobiega poważnym awariom palnika wynikającym z przegrzania.

Ilustracja 8 — zawór szybkości przepływu

Ilustracja 8 — zawór szybkości przepływu

|

|

Filtry

W większości układów są stosowane filtry cząstek stałych usuwające zanieczyszczenia z chłodziwa palnika. Te filtry są podobne do dostępnych w sprzedaży filtrów uzdatniających wodę — zwykle są stosowane 5-mikronowe filtry papierowe lub filtry dejonizujące. Należy je zmieniać co kilka miesięcy oraz zawsze wtedy, gdy dochodzi do spadku natężenia przepływu w układzie.

Najczęstsze problemy z filtrami przepływu:

- Zanieczyszczenie filtra

- Nieprawidłowy filtr lub brak filtra

Wymienniki ciepła

Ilustracja 10 — widok z przodu i z tyłu na wymiennik ciepła |

Wymienniki ciepła w układach chłodzenia palników plazmowych składają się zwykle z chłodnicy i wentylatora. Wentylatory kierują strumień powietrza na chłodnicę w celu odprowadzenia ciepła z chłodziwa palnika. W niektórych układach do chłodzenia chłodziwa palnika są stosowane chłodnice z agregatami chłodniczymi.

Najczęstsze problemy z wymiennikami ciepła:

- Przepalenie silnika wentylatora: Wszystkie wentylatory należy okresowo testować, aby mieć pewność, że są nadal sprawne.

- Zmniejszona wydajność: Brud nagromadzony na żeberkach chłodnicy zmniejsza wydajność chłodzenia. Chłodnicę należy regularnie czyścić sprężonym powietrzem.

Zbiorniki płynu chłodzącego

|

Ilustracja 11 — zbiornik płynu chłodzącego z czujnikami poziomu i temperatury |

Zbiornik płynu chłodzącego to plastikowy lub metalowy pojemnik służący do przechowywania chłodziwa palnika. We wnętrzu zbiornika są zwykle instalowane wskaźniki poziomu, czujniki pływakowe i czujniki temperatury, których zadaniem jest zapobieganie przegrzaniu. Zbiornik płynu chłodzącego należy codziennie sprawdzać i ewentualnie uzupełniać w nim płyn, aby mieć pewność, że poziom płynu jest prawidłowy. Niski poziom płynu chłodzącego sprawia, że do strumienia chłodziwa dostaje się powietrze, co powoduje spadek wydajności chłodzenia. Jeśli układ jest zablokowany, niski poziom płynu chłodzącego może powodować tymczasowe lub całkowite wyłączenie systemu. Jeśli układ nie jest zablokowany, powietrze może doprowadzić do przegrzania i uszkodzenia pompy.

Najczęstsze problemy ze zbiornikami płynu chłodzącego:

- Zanieczyszczenie cząstkami stałymi: Na dnie zbiornika mogą gromadzić się cząstki stałe. Należy je wypłukiwać i usuwać. Może być konieczne okresowe demontowanie i parowe czyszczenie zbiornika.

- Nieodpowiedni poziom płynu chłodzącego.

Rozwiązywanie problemów z układem

|

Ilustracja 12 — przepływomierz cieczy |

Wszystkie komponenty układu chłodzenia palnika plazmowego zaprojektowano z myślą o jednym celu: uzyskanie odpowiedniej szybkości przepływu chłodziwa do palnika. Szybkość przepływu mierzy się zwykle w galonach na minutę (gal/min) lub litrach na minutę (l/min). Każdy palnik ma konkretne wymagania dotyczące szybkości przepływu. Jej wartość można sprawdzić w sekcji Specyfikacja w podręczniku operatora. Typowe szybkości przepływu wynoszą od 3,79 do 5,68 litra na minutę. Poniżej znajduje się szczegółowa procedura weryfikacji przepływu płynu chłodzącego oraz rozwiązywania problemów związanych z przepływem.

PRZESTROGA! Przed rozpoczęciem konserwacji i rozwiązywania problemów z systemem plazmowym należy przeczytać podręcznik operatora i dokładnie zapoznać się ze wszystkimi środkami ostrożności.

- Zdemontować części palnika: W przypadku rozwiązywania problemów rozpocząć od palnika. Zdemontować materiały eksploatacyjne i sprawdzić je pod kątem przegrzania, zanieczyszczenia i uszkodzenia.

- Włączyć pompę płynu chłodzącego. (Aby zapewnić stałą pracę pompy podczas pomiaru przepływu oraz ewentualne uzupełnienie poziomu płynu chłodzącego, może być konieczne skorzystanie z pomocy drugiej osoby). Płyn chłodzący powinien wypływać bezpośrednio ze środka rury chłodziwa palnika.

- Zmierzyć szybkość przepływu płynu chłodzącego w kierunku palnika: W celu wychwycenia płynu chłodzącego wypływającego z rury chłodziwa należy zastosować wiaderko. Zlewać płyn chłodzący przez 30 sekund, a następnie wyłączyć pompę. Zmierzyć objętość płynu chłodzącego w galonach lub litrach. Zamienić tę wartość na szybkość przepływu, dzieląc liczbę zlanych litrów lub galonów przez interwał czasu (0,5 minuty), aby uzyskać wartość przepływu wyrażoną w litrach na minutę (l/min) albo galonach na minutę (gal/min). Porównać obliczoną wartość z wartością szybkości przepływu podaną w podręczniku operatora. Przepływ w palniku bez żadnych ograniczeń (bez zamontowanych części) powinien znacznie przewyższać specyfikację producenta. Jeśli tak nie jest, należy sprawdzić następujące kwestie:

- Ciśnienie pompy zbyt niskie — wyregulować pompę.

- Zapchany filtr siatkowy w pompie — oczyścić.

- Zapchany przewód podający chłodziwo do palnika albo zapchany palnik — wydmuchać brud sprężonym powietrzem lub wymienić zapchany przewód.

- Ponownie zmontować palnik: Ponownie zmontować palnik, używając nowych i czystych części. Aby prawidłowo skontrolować przepływ, części muszą być zamontowane.

- Zmierzyć przepływ powrotny płynu chłodzącego od palnika: Szybkość przepływu płynu chłodzącego należy zmierzyć na przewodzie powrotnym do zbiornika chłodziwa. Odłączyć plastikowy wąż od zbiornika. Ponownie poprosić o pomoc drugą osobę, a następnie przez 30 sekund zlewać płyn do wiaderka, po czym wyłączyć pompę. Obliczyć szybkość przepływu w litrach na minutę. Porównać szybkość przepływu ze specyfikacją producenta. Jeśli obliczona wartość litrów na minutę nie przekracza specyfikacji producenta, sprawdzić następujące kwestie:

- Ciśnienie pompy zbyt niskie — wyregulować pompę.

- Zapchany przewód powrotny płynu chłodzącego albo zapchany palnik — wydmuchać brud sprężonym powietrzem lub wymienić zapchany przewód.

- Zapchana chłodnica — oczyścić myjką wysokociśnieniową albo wymienić.

- Zapchany filtr papierowy — wymienić albo tymczasowo wymontować w celu rozwiązania problemu.

Gdy to konieczne, przepływ można sprawdzić za podejrzanym komponentem i przesuwać się aż do momentu znalezienia zapchania. Alternatywą dla testu z wiaderkiem jest zakup niedrogiego przepływomierza cieczy o zakresie pomiarowym 0–8 l/min. To proste urządzenie można na stałe zamontować w układzie po stronie powrotu ze zbiornika. Jest to znakomite narzędzie, które zapewnia wzrokowy podgląd szybkości przepływu i gwarantuje tanie zabezpieczenie systemu plazmowego przed kosztowną awarią.

Ilustracja 9 — filtr płynu chłodzącego

Ilustracja 9 — filtr płynu chłodzącego