Porady i wskazówki dotyczące zautomatyzowanego cięcia plazmowego

Prawidłowa technika przebijania pozwala obniżyć koszty eksploatacji i zwiększyć produktywność

Poniżej znajduje się szybki quiz dla nadzorcy, inżyniera przemysłowego, agenta sprzedaży i technika konserwacji systemu PAC: Jaka jest podstawowa przyczyna przedwczesnych usterek części palników plazmowych?

a) Niedostateczny przepływ gazu plazmowego

b) Niedostateczny przepływ płynu chłodzącego (woda lub gaz)

c) Usterka maszyny PAC

d) Nieprawidłowa technika przebijania

W przypadku udzielenia odpowiedzi a), b) lub c) masz tylko częściową rację. Prawidłowa odpowiedź to d). Jesteś na dobrej drodze, aby zaoszczędzić pieniądze i skrócić czasy przestoju maszyny do cięcia plazmowego.

Przebijanie zbyt blisko materiału to najczęstsza przyczyna przedwczesnej usterki materiałów eksploatacyjnych. Ta obserwacja wynika z wielu latach badania opinii użytkowników oraz analizy uszkodzeń części. Problem wydaje się łatwy do skorygowania, jednak wciąż towarzyszy większości operacji cięcia. Jedną z przyczyn jest nieodpowiednie szkolenie techniczne operatorów maszyn PAC. Aby poprawić jakość swoich działań, operator musi być zaznajomiony zarówno z teorią, jak i praktyką — ze wszystkimi „dlaczego” oraz „jak to zrobić”. Jeśli ma wiedzę o specyfice procesu oraz zna kilka prostych porad i wskazówek, z pewnością spędzi więcej czasu na cięciu części niż na wymianie materiałów eksploatacyjnych.

Co dzieje się podczas przebijania?

Gdy palnik się zapala, iskra o wysokim napięciu w połączeniu z pewnym natężeniem prądu stałego powoduje wytworzenie łuku pilota przy palniku. Biało-niebieski łuk pilota wystaje poza palnik na około 1,27–2,54 cm. Łuk pilota formuje ścieżkę elektryczną od katody (elektroda palnika) do anody (cięty materiał przewodzący). Jeśli palnik znajduje się w odległości transferu, łuk jest przenoszony na metal i rozpoczyna przebijanie. Każdy palnik ma przypisaną maksymalną odległość transferu, która jest również maksymalną wysokością przebijania. Jeśli palnik znajduje się powyżej tej odległości, łuk zapala się w powietrzu. Jeśli palnik znajduje się niżej, następuje jego przeniesienie i rozpoczęcie przebijania.

Etapy przebijania

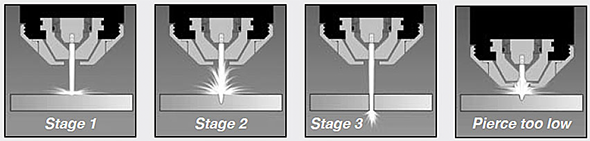

Etap 1. Przeniesiony łuk natychmiast rozgrzewa metal do punktu topnienia i rozpoczyna zdmuchiwanie stopionego materiału. W początkowym etapie przebijania stopiony metal jest rozpryskiwany osiowo z punktu przebijania na górze płyty w postaci mgiełki iskier.

Etap 2. Gdy strumień plazmy penetruje głębiej materiał, pojawia się otwór z zaokrąglonym dnem. Ten otwór zaczyna kierować stopione rozpryski w górę w stronę palnika. (Można to porównać do sytuacji trzymania małej szklanki pod strumieniem wody z kranu).

Etap 3. Gdy łuk przebije dno płyty, iskry i stopiony materiał są wyrzucane przez przebity otwór. Po zakończeniu przebijania łuk ma już pełną moc, maszyna zaczyna się przemieszczać i rozpoczyna się cięcie. Jeśli palnik zacznie się przesuwać za wcześnie, łuk może nie zdążyć całkowicie spenetrować materiału. Jeśli palnik zacznie się przesuwać za późno, łuk będzie stale usuwać materiał i powiększać otwór, aż zgaśnie. Patrz ilustracja poniżej.

Problemy z przebijaniem:

Najczęściej spotykane problemy z przebijaniem — łuk podwójny, mostki i gaśnięcie — pojawiają się na drugim etapie przebijania, gdy fontanna stopionego metalu o temperaturze 1500°C jest rozpryskiwana w górę w stronę palnika. W normalnych warunkach kolumna łuku jest kontrolowana i koncentrowana przez zawirowanie gazu, gdy przechodzi on przez elektrodę i dyszę do płyty. Ta graniczna warstwa gazu zapobiega kontaktowi łuku z miedzianą dyszą. Jeśli łuk ma kontakt z dyszą, będzie przecinać w sposób podobny, jak każdy inny metal przewodzący.

Łuk podwójny to termin opisujący dowolny łuk, który powstaje w sposób wtórny do głównego łuku tnącego/przebijającego. Łuk podwójny występuje, gdy prąd przepływa dyszą lub inną przewodzącą ścieżką do płyty w sposób inny niż bezpośrednio przez kolumnę łuku. Przyczyną tego zjawiska może być niski przepływ gazu plazmowego, za duże natężenie prądu lub poważne zakłócenia strumienia plazmowego. Takie zakłócenia występują, gdy palnik przebija zbyt blisko płyty. Rozprysk elektrycznie konduktywnego metalu zakłóca przepływ strumienia gazu plazmowego, naruszając pole elektryczne otaczające łuk i skutkując rozrostem kolumny łuku. Istnieje teoria mówiąca, że na tych bardzo małych cząstkach metalu powstaje wiele ścieżek łuku, które odciągają łuk od osiowej ścieżki. Gdy łuk jest ściągany w stronę bocznej ścianki dyszy, powoduje powstawanie wyżłobień, wrębów a czasami symetrycznych ukosów wzdłuż otworu wyjściowego. Uszkodzenie dyszy skutkuje poważnymi problemami z jakością cięcia, takimi jak za duży kąt ukosu, żużel, niemożliwość spenetrowania materiału itp.

Mostkowanie to problem znacznie bardziej poważny niż łuk podwójny. Występuje, gdy stopiony materiał nagromadza się w postaci kłębów, które zwierają ze sobą palnik i płytę. Ponieważ te kłęby przewodzą prąd elektryczny, powodują zwarcie obwodu do elementu obrabianego. Łuk dostrzega ścieżkę o niższej rezystancji i wykorzystuje ją, aby dotrzeć do płyty. Zwykle skutkuje to poważną usterką osłony oraz uszkodzeniem dyszy. Na tego typu usterki nie są odporne nawet najbardziej nowoczesne, izolowane elektrycznie osłony miedziane stosowane w dzisiejszych palnikach plazmowych. Gdy osłona zetknie się z grudką stopionego materiału, ma taki sam potencjał ładunku, jak płyta, co oznacza, że łuk zacznie być przewodzony przez osłonę i spowoduje jej uszkodzenie.

Gaśnięcie gazu plazmowego to najbardziej ekstremalna forma łuku podwójnego. Gaśnięcie występuje, gdy palnik zaczyna przebijać, gdy dysza lub osłona jest dociśnięta do płyty. Jeśli na przykład automatyczny kontroler wysokości palnika ustala początkową wysokość poprzez dociskanie końcówki palnika do płyty, ale płyta jest na tyle cienka lub giętka, że zostaje popchnięta w dół, wtedy cofnięcie palnika nie umożliwi ustawienia prawidłowej wysokości palnika. Palnik nie podniesie się z płyty, ponieważ będzie ona się stale stykać z palnikiem podczas jego wycofania na wysokość początkową. Ten problem występuje często w zastosowaniach cięcia pod lustrem wody, gdy operator nie widzi dokładnie przedniej końcówki palnika. Gaśnięcie gazu plazmowego prowadzi do niekontrolowanego powstawania łuku podwójnego w komorze plazmy. Skutkuje to poważnymi uszkodzeniami elektrody, dyszy i osłony.

Wskazówki i porady:

- Przebijaj wysoko, tnij nisko: ogólna zasada mówi, aby przebijać na wysokości 1,5–2x względem wysokości cięcia albo przebijać przy maksymalnej odległości transferu. Przebijanie ze zbyt dużej wysokości skutkuje podwójnym łukiem, mostkowaniem i gaśnięciem.

- Używaj przebicia pełzającego: jeśli w systemie znajduje się sterownik CNC, najlepiej używać funkcji przebicia pełzającego. Ta funkcja powoli przesuwa palnik podczas przebijania, sprawiając, że „ogon” stopionego materiału omija przednią końcówkę palnika. (Pomyśl o małej szklance, do której woda wlewa się po ściance, a nie na środek).

- Przestrzegaj wysokości przebijania: Używaj funkcji wykrywania wysokości początkowej, jeśli jest dostępna. Przebijanie ręczne zwykle nie jest zalecane. Nawet bardzo doświadczeni operatorzy nie mają perfekcyjnie skalibrowanych oczu.

- Nie przebijaj poza wartościami granicznymi systemu: Wydajność przebijania jest zwykle równa 1/2 wydajności cięcia.

- Unikaj przebijania: Jeśli to możliwe, stosuj cięcie łańcuchowe lub start od krawędzi (na przykład poza krawędzią przebijanego otworu), aby zmniejszyć liczbę przebić.

Techniki specjalne:

Doświadczeni operatorzy czasami stosują specjalne sztuczki pozwalające przebić grubą płytę.

OSTRZEŻENIE: Tych technik powinni używać tylko doświadczeni operatorzy plazmy, którzy są zaznajomieni ze sposobami bezpiecznej obsługi systemu plazmowego.

Podwójny strzał: Ta technika polega na „wdmuchnięciu” przez płytę w co najmniej dwóch kolejnych przebiciach, a nie w jednym. Pierwsze przebicie powoduje powstanie wgłębienia o okrągłym dnie w mniej więcej połowie grubości płyty. Operator może następnie ręcznie przesunąć palnik nieznacznie w stronę krawędzi otworu i przebić ponownie. Drugi strzał powoduje przebicie materiału. Ogon stopionego metalu jest odchylany od palnika.

Przebicie rosnące: Ta technika ręcznego przebijania polega na zbliżeniu palnika do płyty przy włączonym łuku pilota. Gdy nastąpi transfer, operator podnosi palnik (rozciągając łuk) mniej więcej 2,5 cm nad płytę. Wtedy strumień plazmy zaczyna przebijać płytę, a operator obniża palnik na zwykłą wysokość cięcia. Ma to na celu ochronę palnika i osłony. Nie jest jednak korzystne dla trwałości elektrody i dyszy.