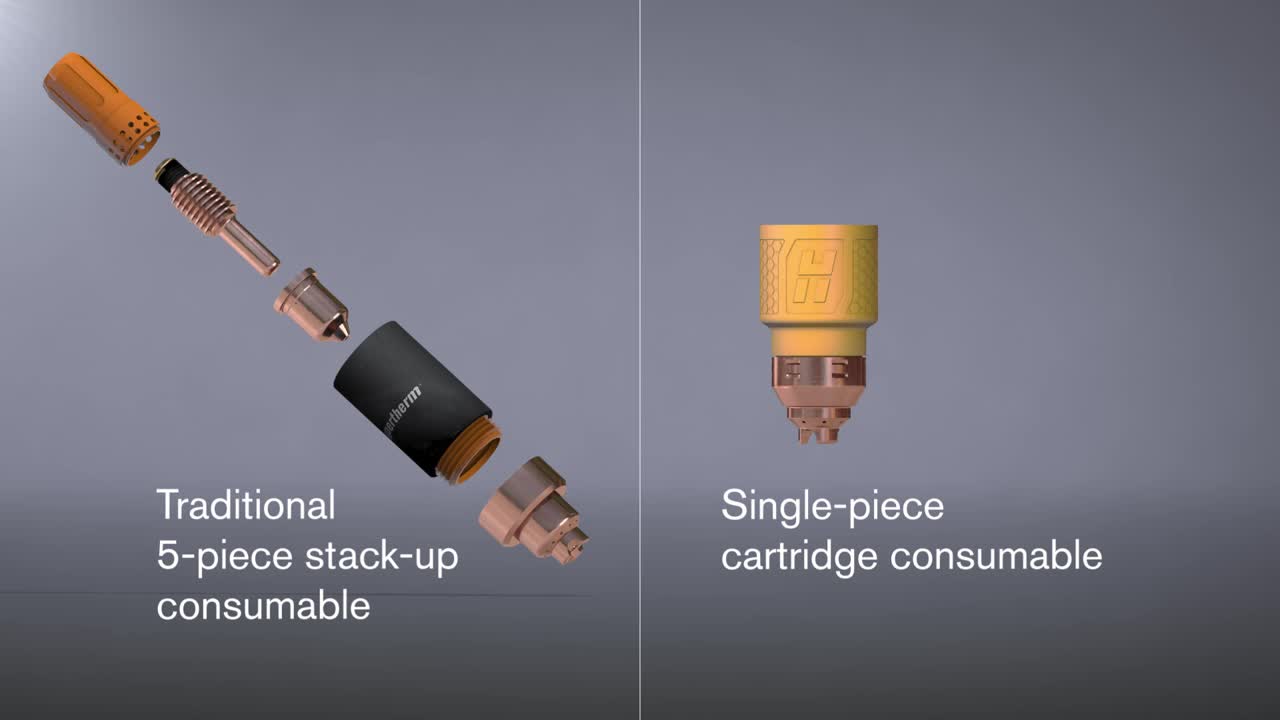

Materiały eksploatacyjne składające się z pięciu elementów zastąpiono wkładem jednoczęściowym

Golenie się jest częścią porannej rutyny, tak samo jak śniadanie. To zadanie łatwe, szybkie i w większości przypadków bezbolesne — nie licząc sporadycznego zacięcia. Jednak nie zawsze tak było. Przed pojawieniem się jednorazowych żyletek golono się tylko na specjalne okazje. Z obawy przed skaleczeniem się stalowym ostrzem, które nazywano określeniem niebudzącym sympatii — brzytwa — większość mężczyzn korzystała z usług golibrody.

Podobnie było z drukarkami. Wczesne drukarki były na tyle niebezpieczne, że na wszelki wypadek do każdej z nich dołączano gaśnicę. Gdy kończył się toner, nikt nie wymieniał wkładu samodzielnie, lecz wzywał do biura zespół wyszkolonych serwisantów.

Golenie i drukowanie to pozornie dwie różne czynności, ale podobne w tym sensie, że zmieniły się radykalnie dzięki wynalezieniu „wkładu”. Zamiast jednego ostrza, które wymagało okresowego ostrzenia, dysponujemy teraz jednorazowymi ostrzami ustawionymi pod idealnym kątem do golenia, z wbudowaną osłoną chroniącą skórę. Zamiast wzywać specjalistów, aby uzupełnić toner w drukarce, można po prostu wyjąć zużyty wkład z tonerem i zastąpić go nowym.

Na szczęście do wymiany materiałów eksploatacyjnych do cięcia plazmowego również nie trzeba wzywać specjalistów. Większość operatorów może nauczyć się wymiany z podręcznika operatora lub obserwując, jak robi to ktoś inny. Nie jest to jednak zbyt łatwe ani intuicyjne zadanie. Najpierw należy zidentyfikować odpowiednie części, zmontować je w odpowiedniej kolejności i położeniu, a następnie zamontować na palniku. To czasochłonny proces, zwłaszcza jeśli dysponujemy kilkoma systemami cięcia plazmą lub jeśli często zmieniamy procesy obróbki. Wyszukiwanie części i instalowanie materiałów eksploatacyjnych zajmuje sporo czasu. W przypadku systemów plazmy powietrznej mamy do czynienia z pięcioma różnymi częściami — osłoną, nasadką, dyszą, elektrodą i pierścieniem zawirowującym. Łatwo tutaj o pomyłkę. Można zamontować jedna z części odwrotnie lub przypadkowo wybrać nieprawidłową, zamontować wszystko w palniku i nawet nie zdawać sobie sprawy, że coś jest nie tak, dopóki ponownie nie rozpocznie się procesu cięcia.

Nie jest to jednak największy problem. Większość operatorów ma największy kłopot z określeniem, kiedy należy wymienić poszczególne materiały eksploatacyjne. Nie chcemy wstrzymywać prac i sprawdzać wszystkich części zbyt często, ponieważ wpływa to na produktywność zakładu. Z drugiej strony nie można jednak czekać zbyt długo. Jakość cięcia może ulec pogorszeniu, a w przypadku awarii elektrody istnieje ryzyko uszkodzenia całego zestawu lub palnika. Jeśli mamy jeden system, nie będzie to prawdopodobnie stanowić wielkiego problemu, ale jeśli nasza firma dysponuje wieloma systemami, może to negatywnie wpłynąć na ogólną produktywność. Może to również ograniczyć zyski, ponieważ materiały eksploatacyjne zwykle stanowią znaczną część całkowitych kosztów eksploatacji systemu plazmowego.

Do tej pory wyzwania opisane powyżej były trudne do przezwyciężenia. Operatorzy systemów plazmowych i właściciele firm musieli nauczyć się stawiać im czoła. Wdrażano odpowiednie procesy i poświęcano czas na szkolenie nowych pracowników w zakresie kontroli i wymiany materiałów eksploatacyjnych. Nie było innego wyboru.

Aż do teraz. Nowe systemy Powermax SYNC® firmy Hypertherm wyposażono w rewolucyjny jednoczęściowy wkład, który zastępuje tradycyjne zestawy materiałów eksploatacyjnych. Podobnie jak wprowadzenie wkładów całkowicie odmieniło takie czynności, jak golenie i drukowanie, proces cięcia plazmowego doczekał się własnej rewolucyjnej transformacji dzięki wkładom Hypertherm. Zamiast kilku minut, wymiana materiałów eksploatacyjnych trwa teraz kilka sekund. Wystarczy wybrać wkład, umieścić go na palniku, wykonać ćwierć obrotu i palnik jest gotowy do cięcia lub żłobienia.

Kolejną niezwykłą zaletą wkładów są ich kolorowe oznaczenia. Nie trzeba już zgadywać, czy zamontowany wkład został prawidłowo dobrany do wymaganego procesu. Można to stwierdzić na podstawie koloru wkładu. Żółty do cięcia ciągniętego. Szary do cięcia zmechanizowanego. Zielony do żłobienia. Czarny do zastosowań specjalnych, takich jak cięcie powierzchniowe. Systemy Powermax SYNC rozwiązują również problem z określeniem odpowiedniego momentu wymiany — system automatycznie informuje operatora o konieczności wymiany wkładu. Koniec z martwieniem się i wstrzymywaniem prac w celu sprawdzenia stanu materiałów eksploatacyjnych. Koniec z wyrzucaniem w połowie zużytych lub uszkodzonych części. Koniec z zamawianiem wielu części i sprawdzaniem ich dostępności. Nie zapominajmy też o czasie zaoszczędzonym na szkoleniach!

Ponieważ wkład jest produkowany jako jednoczęściowy materiał eksploatacyjny, wszystkie elementy są idealnie dopasowane i zoptymalizowane, zapewniając maksymalny okres eksploatacji i minimalną ilość odpadów. Wkład Hypertherm zapewnia dłuższy okres eksploatacji — nawet dwukrotnie dłuższy — niż tradycyjny zestaw oraz wyższą jakość cięcia podczas korzystania z palnika zmechanizowanego. Wkład analizuje nawet wzorce użytkowania, śledząc takie parametry, jak liczba startów i czas włączenia łuku, umożliwiając analizę trendów i zwiększając wydajność pracy.

Dzięki wkładowi Powermax SYNC operatorzy systemów plazmowych będą pewnego dnia spoglądać wstecz i śmiać się z tego, jak skomplikowana była kiedyś wymiana materiałów eksploatacyjnych, a także próbować wyobrazić sobie życie bez wkładu, który sprawia, że cięcie plazmowe jest łatwiejsze, bardziej opłacalne i zapewnia wyższą jakość.

Dowiedz się więcej o wkładzie Hypertherm.