Czy plazma to dobra alternatywa dla lasera?

Opracowanie przez firmę Hypertherm procesu cięcia wysokiej dokładności, stały rozwój technologii palników i materiałów eksploatacyjnych oraz wprowadzenie technologii XD w 2008 roku przyczyniło się w ostatnich dwóch dekadach do znacznej poprawy wydajności cięcia plazmowego. Teraz proces cięcia plazmowego nowej klasy, nazywany X-Definition™, jeszcze bardziej zwiększa możliwość stosowania plazmy w zastosowaniach wymagających dużej precyzji.

Opracowanie przez firmę Hypertherm procesu cięcia wysokiej dokładności, stały rozwój technologii palników i materiałów eksploatacyjnych oraz wprowadzenie technologii XD w 2008 roku przyczyniło się w ostatnich dwóch dekadach do znacznej poprawy wydajności cięcia plazmowego. Teraz proces cięcia plazmowego nowej klasy, nazywany X-Definition™, jeszcze bardziej zwiększa możliwość stosowania plazmy w zastosowaniach wymagających dużej precyzji.

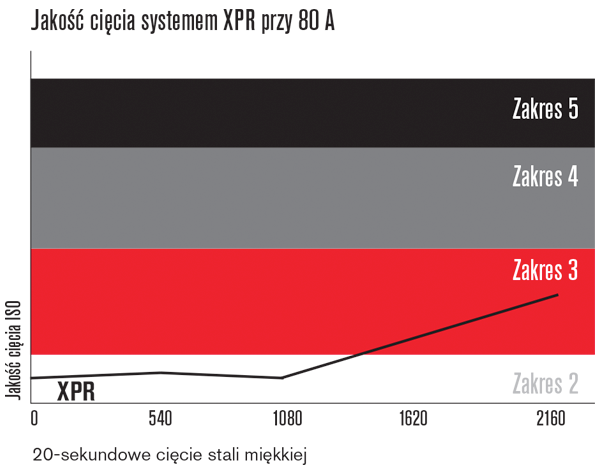

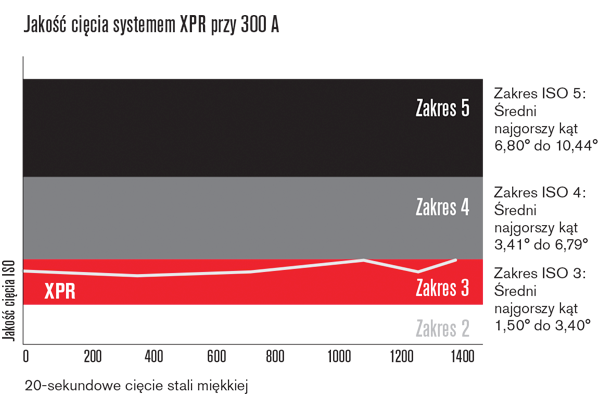

W przypadku współpracy z maszyną cięcia wysokiej dokładności, wyposażonej w liniowe prowadnice i eliptyczne zębatki, oferujący proces cięcia X-Definition nowy system plazmowy XPR300™ firmy Hypertherm pozwala uzyskać tolerancję klasy 1 i 2 wg normy ISO 9013 oraz jakość cięcia klasy 2 i 3 wg normy ISO 9013. Ponadto, w przypadku większych grubości, system plazmowy XPR300 oferuje gładsze wykończenie powierzchni cięcia niż system lasera światłowodowego oraz zapewnia niezwykle powtarzalną jakość cięcia krawędzi w całym okresie eksploatacji zestawu materiałów eksploatacyjnych.

Z drugiej strony proces lasera jest znany z wyjątkowo precyzyjnych cięć oraz otworów dzięki swojej wąskiej szczelinie — mniej więcej od 0,2 mm do 0,4 mm w przypadku obróbki stali miękkiej z udziałem tlenu oraz jeszcze mniej w przypadku cięcia stali miękkiej o grubości do 25 mm z udziałem azotu. Laser światłowodowy dostarcza również doskonałą kątowość cięcia oraz umożliwia cięcie zgodne z bardzo ścisłymi tolerancjami — w zakresie 0,2 mm. Dla porównania szczelina w procesie plazmy ma grubość od 1,5 mm w przypadku bardzo cienkich metali do nawet 5 mm w przypadku materiałów o grubości 25 mm i prądu o natężeniu 300 A. Oznacza to, że systemy laserowe mogą rzeczywiście stanowić najlepszą opcję w zastosowaniach wymagających ekstremalnie dokładnego cięcia albo precyzyjnego wykonywania małych otworów (o proporcjach grubości do średnicy poniżej 1:1).

Jeśli jednak jest wymagane uzyskanie wysokiej jakości i są akceptowalne tolerancje w zakresie 0.020 cala, wyższe szybkości cięcia oferowane przez plazmę, szczególnie podczas obróbki materiałów grubszych niż 10 mm, sprawiają, że staje się ona preferowanym wyborem. Przy takiej grubości proces plazmy X-Definition z prądem o natężeniu 170 A gwarantuje wysokiej jakości cięcie przy szybkościach dwukrotnie wyższych niż system lasera światłowodowego o mocy 4 kW z asystą tlenu.

Technologia X-Definition zapewnia również istotne korzyści podczas cięcia materiałów nieżelaznych. Technologie wentylowanej dyszy, wentylowanej osłony oraz tłumienia plazmy pozwalają uzyskać niezwykle prostokątne krawędzie bez żużlu w stali nierdzewnej o grubości do 12 mm. Zastosowanie jako gazu plazmowego mieszaniny N2-Ar-H2 zapewnia wyjątkową jakość cięcia grubszej stali nierdzewnej. Nowy proces Vented Water Injection (VWI) gwarantuje uzyskanie wyjątkowo gładkich, prostokątnych, pozbawionych żużlu cięć aluminium o grubości od 6 mm do 25 mm, a nawet więcej. Oczywiście do precyzyjnego cięcia bardzo cienkiej stali nierdzewnej nadal wybierany jest system lasera światłowodowego, jednak w przypadku grubszych materiałów — szczególnie powyżej 6 mm — znakomitą oraz tańszą alternatywę stanowi system plazmowy wykorzystujący proces X-Definition.

Ponadto wprowadzenie przez Hypertherm w 2008 roku procesu True Hole® oraz ulepszenie go w momencie premiery systemu XPR300 gwarantuje możliwość łatwego wycinania w stali miękkiej otworów gotowych na śruby o proporcjach średnicy do grubości wynoszących 1:1. Kolejnym zastosowaniem, w którym plazma może się okazać bardziej korzystna, jest ukosowanie. Szczególnie po wprowadzeniu technologii True Bevel™ może się okazać bardziej wygodnym i tańszym rozwiązaniem ukosowania bezpośrednio na maszynie cięcia, które eliminuje konieczność wykonywania dodatkowych operacji. Ponieważ kąty cięcia ukośnego zwiększają efektywną grubość ciętego arkusza, plazma może oferować znaczne korzyści pod względem szybkości.

Warto dodać, że plazma jest procesem bardziej tolerancyjnym w przypadku cięcia tak zwanej „brudnej” stali, na przykład arkuszy ze śladami utleniania lub z innymi niedoskonałościami. Dla łuku plazmowego naprawdę nie ma żadnej różnicy. W przypadku lasera światłowodowego jest zupełnie inaczej. Wreszcie systemy plazmowe wymagają jedynie stosowania środków ochrony osobistej zabezpieczających przed hałasem i oślepiającym światłem, natomiast w przypadku systemów lasera konieczne jest wzniesienie wokół całego systemu obudowy ochronnej, która ma chronić przed potencjalnymi skutkami działania promienia lasera światłowodowego.