Podstawowe wskazówki dotyczące poprawy jakości cięcia plazmą

Poniżej zamieszczono porady wskazujące kilka rozwiązań umożliwiających poprawę jakości cięcia. Należy koniecznie wypróbować te zalecenia, ponieważ na jakość cięcia ma często wpływ wiele różnych czynników.

- Typ maszyny (np. stół X-Y, przebijarka, robot)

- System cięcia plazmowego (np. system plazmy powietrznej, plazma tlenowa, plazma wysokiej rozdzielczości)

- Urządzenie sterowania ruchem (np. maszyna CNC i kontroler wysokości palnika)

- Zmienne procesu (np. szybkość cięcia, wysokość cięcia, dobrane materiały eksploatacyjne)

- Zmienne zewnętrzne (np. zmienne właściwości materiału, czystość gazu, doświadczenie operatora)

Przy próbach poprawy wyglądu cięcia należy koniecznie wziąć pod uwagę wszystkie wymienione czynniki.

Etap 1: Czy łuk plazmowy wykonuje cięcie w odpowiednim kierunku?

Kąt cięcia najbardziej zbliżony do kąta prostego zawsze znajduje się na prawo względem kierunku ruchu palnika przesuwanego w przód.

- Sprawdź kierunek cięcia.

- Zmień kierunek cięcia, jeśli to konieczne.

W przypadku standardowych materiałów eksploatacyjnych łuk plazmowy zwykle wiruje zgodnie z ruchem wskazówek zegara.

Kontur:

- Palnik przesuwa się zgodnie z ruchem wskazówek zegara

- Lepsza strona cięcia znajduje się po prawej stronie palnika przesuwanego do przodu.

Element wewnętrzny (otwór):

- Palnik przesuwa się przeciwnie do ruchu wskazówek zegara

- Lepsza strona cięcia znajduje się po prawej stronie palnika przesuwanego do przodu.

Płyta z wewnętrznym otworem

Etap 2: Czy wybrany proces jest odpowiedni do typu i grubości ciętego materiału?

Informacje te są dostępne w wykresach cięcia przedstawionych w rozdziale Działanie w Podręczniku Hypertherm.

Upewnić się, czy jest przestrzegana specyfikacja z wykresu cięcia:

- Wybierz parametry procesu odpowiednie do:

- typu materiału

- grubości materiału

- wymaganej jakości cięcia

- wymaganej produktywności

- Wybierz odpowiednią plazmę i gaz osłonowy.

- Wybierz odpowiednie parametry:

- ciśnienie gazu (lub szybkość przepływu)

- robocze odsunięcie palnika i napięcie łuku

- szybkość cięcia

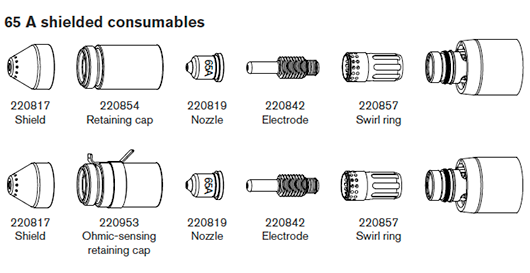

- Sprawdź, czy są używane odpowiednie materiały eksploatacyjne (zweryfikuj numery części)

Uwaga: Zasadniczo procesy z niższym natężeniem prądu zapewniają zwykle lepszą kątowość i wykończenie powierzchni, jednak mniejszą szybkość cięcia i większą ilość żużlu.

Etap 3: Czy materiały eksploatacyjne nie są zużyte?

- Sprawdź materiały eksploatacyjne pod kątem zużycia.

- Wymień zużyte materiały eksploatacyjne.

- Zawsze jednocześnie wymieniaj dyszę i elektrodę.

- Unikaj nadmiernego smarowania pierścieni uszczelniających

Uwaga: Aby uzyskać maksymalną wydajność cięcia, należy używać oryginalnych materiałów eksploatacyjnych firmy Hypertherm.

Etap 4: Czy palnik jest ustawiony prostopadle do elementu obrabianego?

- Wypoziomuj element obrabiany.

- Ustaw palnik prostopadle do elementu obrabianego (zarówno od przodu, jak i z boku palnika).

Uwaga: Należy sprawdzić, czy materiał nie jest zagięty ani zawinięty. W skrajnych przypadkach usterek tego typu nie można skorygować.

Czynność 5: Czy ustawiono prawidłową wysokość roboczego odsunięcia palnika?

- Ustaw prawidłowe robocze odsunięcie palnika.

- W przypadku korzystania z funkcji kontroli napięcia łuku ustaw prawidłowe napięcie.

Uwaga: Wraz ze stopniowym zużywaniem się materiałów eksploatacyjnych należy stale regulować ustawienia napięcia łuku, zachowując prawidłowe robocze odsunięcie palnika.

Robocze odsunięcie palnika może wpływać na kątowość

Ujemny kąt cięcia: palnik za nisko, należy zwiększyć robocze odsunięcie palnika

Dodatni kąt cięcia: palnik za wysoko, należy zmniejszyć robocze odsunięcie palnika

Uwaga: Nieznaczne zmiany kątów cięcia są normalne, jeśli tylko mieszczą się w zakresie tolerancji.

Czynność 6: Czy szybkość cięcia nie jest zbyt duża lub zbyt mała?

- W razie potrzeby zmień szybkość cięcia.

Uwaga: Zadana szybkość cięcia może również wpływać na ilość powstającego żużlu.

Żużel szybkobieżny: Zbyt duża szybkość cięcia (łuk pozostaje z tyłu i tworzy „smugi”); należy zmniejszyć prędkość cięcia.

Żużel wolnobieżny: Zbyt mała prędkość cięcia (łuk wysuwa się do przodu i tworzy „progi”); należy zwiększyć szybkość cięcia.

Opryskana górna część: Zbyt duża szybkość cięcia; należy ją zmniejszyć.

Uwaga: Oprócz szybkości, na ilość powstającego żużlu ma wpływ zarówno skład chemiczny materiału, jak i wykończenie powierzchni; w trakcie nagrzewania się elementu obrabianego w wyniku cięcia może tworzyć się coraz więcej żużlu.

Czynność 7: Czy występują problemy z systemem dostarczania gazu?

- Zlokalizuj i napraw wszystkie wycieki i zatkania.

- Używaj odpowiedniej wielkości regulatorów oraz linii gazu.

- Używaj czystego gazu wysokiej jakości.

- Jeśli jest wymagane ręczne płukanie, na przykład w systemie MAX200, potwierdź zakończenie cyklu płukania.

- Skonsultuj się z dystrybutorem gazu.

Czynność 8: Czy występują wibracje palnika?

- Upewnij się, że palnik jest dobrze przymocowany do portalu stołu.

- Skonsultuj się z producentem oryginalnego wyposażenia (OEM), gdyż stół może wymagać konserwacji.

Czynność 9: Czy stół wymaga regulacji?

- Sprawdź i upewnij się, czy cięcie na stole przebiega z zadaną szybkością.

- Skonsultuj się z producentem oryginalnego wyposażenia (OEM), gdyż szybkość stołu może wymagać regulacji.