기존 단일 흐름 플라즈마

이 작업에서는 일반적으로 플라즈마 생성과 냉각에 단일 가스(일반적으로 공기 또는 질소)를 사용합니다.

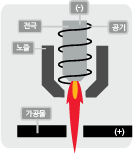

이중 흐름 플라즈마(비차폐)

이 공정은 두 가지의 가스를 활용합니다. 하나의 가스는 플라즈마용이며 다른 하나는 차폐 가스입니다. 소형 시스템(125A 미만)에서는 압축된 공기가 종종 플라즈마와 쉴드 가스 둘 모두로 사용됩니다. 이중 가스 비차폐 시스템에는 노출된 노즐이 있어서, 드래그 절단에는 사용하면 안 됩니다.

이중 흐름 플라즈마(쉴드)

이 작업에서는 두 가스 즉, 플라즈마 가스와 쉴드 가스를 사용합니다. 125A 미만인 시스템에서는 공기가 종종 플라즈마와 쉴드 둘 모두로 사용됩니다. 쉴드 기술의 장점은 피어싱에서 발생하는 용융된 금속의 튐 현상으로부터 노즐을 전기적으로 절연하며, 수동 작업의 드래그 절단도 가능하다는 것입니다. 추가적인 향상 기술(원추형 흐름 기술)이 일부 시스템의 절단 성능과 노즐 수명을 개선하였습니다.

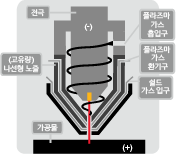

고정밀도 플라즈마

이 작업에서는 특수 노즐 설계가 아크를 좁히고 에너지 밀도를 높여 줍니다. 고정밀도 플라즈마는 증가된 아크 에너지 덕분에 기존 플라즈마 절단 기술에 비해 최대 50mm 두께 소재의 우수한 절단 품질과 우수한 절단 가장자리 경사도, 좁은 절폭과 향상된 절단 속도를 구현합니다. 이러한 시스템에서 +/-0.25mm 범위 이내의 절단 파트 정확도를 달성하는 것은 어려운 일이 아닙니다.

이 작업에서는 특수 노즐 설계가 아크를 좁히고 에너지 밀도를 높여 줍니다. 고정밀도 플라즈마는 증가된 아크 에너지 덕분에 기존 플라즈마 절단 기술에 비해 최대 50mm 두께 소재의 우수한 절단 품질과 우수한 절단 가장자리 경사도, 좁은 절폭과 향상된 절단 속도를 구현합니다. 이러한 시스템에서 +/-0.25mm 범위 이내의 절단 파트 정확도를 달성하는 것은 어려운 일이 아닙니다.

오늘날의 고정밀도 시스템은 매우 높은 수준의 자동화를 가능하게 하며, 자동화된 용도에만 사용하도록 되어 있습니다. 최첨단 시스템에서는 장비 작업자의 거의 모든 전문 지식(이전 플라즈마 시스템의 양호한 절단 품질 달성에 필요)이 기본적으로 일일 절단 작업을 관리하는 CAM 소프트웨어에 통합됩니다.

고정밀도 플라즈마에서는 절단 구멍이 둥글며, 테이퍼가 거의 발생하지 않습니다. 가장자리는 정사각형이며, 드로스가 없습니다. 절단 간 주기 시간을 통해 생산성을 더욱 높은 수준으로 개선할 수 있습니다. 단일 플라즈마 시스템은 동일한 토치를 사용하여 얇은 게이지에서 182mm 두께에 이르는 소재를 절단할 수 있습니다. 이 토치는 동일한 노즐 구멍을 통해 철판을 절단하고 마킹할 수 있습니다.

X-Definition 등급 플라즈마

업계에서 최신이자 최첨단 플라즈마 절단 기술인 X‑Definition® 플라즈마는 연강에서의 절단 품질과 일관성에 새로운 기준을 정립합니다. 이 기술은 연강의 절단 품질을 획기적으로 높여주며, Hypertherm이 개척하는 HyDefinition® 작업을 광범위한 비철 분야까지 확대해 줍니다.

X-Definition 플라즈마는 고품질 자동 절단 장비에 설치하면 얇은 소재에서 최대 ISO 9013 범위 2 품질을, 두꺼운 소재에서 범위 3 품질을 더욱 일관되게 제공하기 때문에 레이저에 버금가는 정확한 가장자리 경사도를 제공합니다.

X-Definition은 단순한 단일 설계 혁신이 아닙니다. 다음을 포함한 다양한 최신 절단 기술이 접목되어 있습니다.

- HyFlow 나선형 또는 배기식 노즐 기술 – 향상된 플라즈마 안전성과 에너지 밀도로 스테인리스강과 알루미늄 등 모든 강철에서 더 깨끗하고, 깔끔하고, 일관된 품질을 제공하는 독특한 2 피스 배기식 노즐 설계.

- Vented Water Injection™ (VWI) – 배기식 N2 플라즈마 가스와 H2O 쉴드 가스로 스테인리스강 특히, 알루미늄에서 모가 나지 않고 깔끔하게 가장자리를 절단하는 프로세스(특허 출원 중).

- Vent-to-shield – 배기식 플라즈마 가스에서 수소를 회수하여 쉴드 가스와 혼합함으로써 최대 12mm의 스테인리스강에서 모가 나는 것을 줄여주고 일관된 가장자리 색을 제공하는 기술.

- 플라즈마 댐프닝 – 특허에 출원된 기술로서, 체임버를 노즐에 추가하여 얇은 스테인리스 작업을 할 때 필요한 저전류의 정교한 아크로 절단 시 아크 불안을 유발하는 압력과 흐름 변동을 흡수합니다. 덕분에 절단 표면이 휘어지거나 모가 나지 않습니다.

- Cool nozzle™ – 노즐 구멍으로 직접 액체 냉각제를 투입하여 소모품 수명 동안 절단 품질을 40% 이상 높여주는 300암페어 산소 프로세스 기능(특허 출원 중).

- Advanced arc stability – 쉴드 가스의 침해를 개선하여 피어싱 구멍이나 급격한 각도로 나올 때 아크 안정성을 개선하여 유도 길이를 축소하고 절단 품질을 높여주는 기술.