절단 용도에 따라 필요한 절단 품질의 수준이 각각 다릅니다. 완성된 파트 또는 제품의 구매자에게 절단 가장자리가 보이기 때문에 이것이 중요할 수 있습니다. 일부의 경우 용접이나 도장 등 다운스트림 공정에 미치는 영향 때문에 절단 품질이 중요합니다. 용접 준비가 완료된 절단 가공물은 용접 준비의 필요성을 줄여서, 생산을 합리화하고 인건비를 줄입니다. 절단 품질이 덜 중요하여, 작업자가 절단 품질보다는 처리량을 높이도록 선택할 수 있는 경우도 있습니다.

절단 품질은 다음을 포함한 다양한 요소에 의해 결정됩니다.

-

장비의 출력 수준이 절단할 소재 두께와 잘 맞는지 여부

-

사용할 가스(또는 워터젯의 경우 연마재)

-

장비 설정과 절단 소모품이 적절하게 일치하는지 여부

일부 공정 특히, 산소 연료 절단에서는 작업자의 기술이 절단 품질을 결정하는 가장 중요한 변수일 수 있습니다. 또 일부 공정은 작업자의 기술에 그리 의존하지 않으며, Hypertherm SureCut™기술과 같이 공정 전문 지식을 절단 소프트웨어에 내장할 수 있는 경우에는 숙련된 작업자의 필요성이 더 떨어집니다.

절단 품질은 다음 특성에 따라 평가됩니다.

-

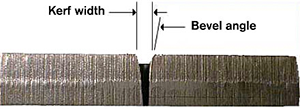

경사도 – 각이 거의 또는 전혀 없는 절단이 가장 좋음

-

절폭 또는 너비 – 절폭 너비가 더 좁으면 파트 디테일이 더 정밀함

-

허용 한계 – 허용 한계가 엄격하면 더 정밀하고 반복 가능한 절단이 가능

-

열 영향부의 크기 – 부위가 작으면 금속의 무결성을 더 잘 보호하며, 용접이나 태핑 같은 다른 작업에 영향을 미침

-

드로스 – 일반적으로 적은 것이 더 좋음(드로스는 절단 작업 시 녹아서 절단 가장자리에 붙어 있는 금속임)

-

모서리 품질 – 부드러운 마감

- 토치 높이 제어(THC) 성능