산업용 압력 용기 제작

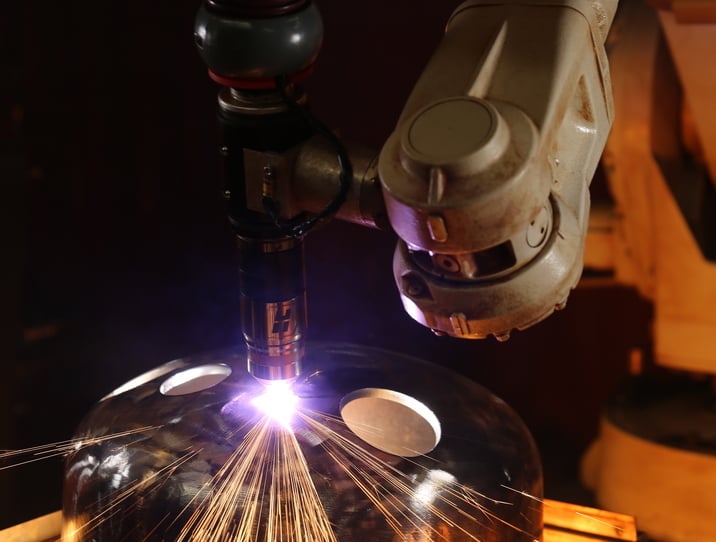

압력 용기 헤드의 기존 제조 공정에는 수동 마킹 및 절단 작업과 연삭 작업 각각에 몇 시간씩 필요할 수 있습니다. Hypertherms의 자동 플라즈마 절단 솔루션을 사용하면 이러한 단계가 몇 분으로 단축되거나 완전히 제거되는 동시에 안전, 효율성 및 절단 품질이 향상되어 전체 작업의 가치가 부가됩니다.

로봇 압력 용기 절단으로 가치 추가

크고 복잡한 압력 용기를 조립하는 과정에서는 레이아웃 및 마킹, 절단 및 연삭 공정에 교대 근무 이상의 시간이 소요되어 병목 현상이 발생하고 귀중한 숙련 노동력이 소모될 수 있습니다.

안전

로봇 절단은 걸려 넘어질 위험, 가연성 가스 및 불편한 인체 공학적 자세와 같은 작업자 위험을 없애줍니다.

절단 품질

일관된 형상과 높은 절단 품질 덕분에 바로 부품의 용접이 가능하므로 병목 현상, 2차 연삭 단계 및 과도한 용접 충전재의 사용이 줄어듭니다.

이차 작업

절단 후 2차 연삭 및 마무리 작업의 필요성을 최소화하여 절단 및 연삭 소음, 먼지 및 진동에 대한 장기간의 노출을 줄이고 시간과 인력의 활용도를 극대화할 수 있습니다.

숙련된 인력

신규 직원의 학습 곡선을 단축하고 시간이 많이 걸리고 일관성이 없는 수동 레이아웃 마킹 및 절단 작업을 프로그래밍하기 쉬운 자동화 솔루션으로 대체하여 숙련된 노동력 부족 문제를 극복하십시오.

최첨단 로봇 및 프로그래밍 기술은 유연한 다종 소량 생산을 가능하게 하며 로봇 셀 통합업체와 협력하여 여러 작업을 단일 셀(절단, 용접, 연삭, 취급)로 결합하여 최적의 작업을 수행함으로써 가치 흐름을 최적화할 수 있습니다.