많은 절단 업체에서 절단면의 베벨 각도가 커지거나 제품의 치수 오차가 발생된 경우, 이 부분을 고치기 위해 절단면을 재작업하는 데 많은 시간과 돈을 씁니다. 이러한 절단 품질 문제의 일부는 오래되거나 제대로 관리되지 않은 절단기의 기계 및 전기 문제로 인해 발생합니다. 그 이외의 문제들은 플라즈마 프로세스 자체에 관련된 것입니다. 플라즈마 절단 품질에 영향을 미치는 많은 변수들이 있는데, 작업자는 이러한 품질문제를 어떻게 해결할 까요? 여기에서 우리는 플라즈마 절단 제품의 치수 정밀도에 영향을 미치는 중요한 공정 변수에 대해 설명합니다. 이들 변수를 신중하게 제어함으로써, 작업자는 치수 문제와 2차 작업 또는 스크랩 부품의 관련 비용을 최소화 또는 제거할 수 있습니다.

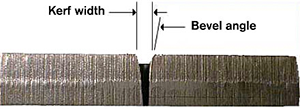

커프는 플라즈마 절단으로 생성되는 공간 또는 플라즈마 아크에 의해 제거된 금속의 양입니다. 플라즈마 아크는 다이나믹(움직이는 토치의 암페어, 전압, 가스 흐름 및 속도에 따라 크기 및 모양이 변화)하고 커프처럼 플라즈마 아크 열이 변합니다. 노즐 오리피스는 특정 직경에 플라즈마 가스 제트를 수축하기 때문에 노즐 크기는 커프의 폭에 직접 영향을 미칩니다. (노즐은 암페어 등급에 따라 크기가 정해집니다: 구멍이 크면 클수록 더 많은 전력을 다룰 수 있습니다.) 커프의 폭을 측정하는 가장 좋은 방법은 상기 노즐 오리피스의 크기에 1.5의 계수를 곱하는 것입니다. 예를 들어, 200A 에어 노즐과 0.086인치의 오리피스는 약 0.129인치의 커프 폭이 됩니다."

CNC는 플라즈마 아크 절단시 커프 보상이라 불리는 조정 매개 변수에 대해서 조정합니다. 작업자 또는 프로그래머는 커프 폭과 일반적으로 동일한 커프 보정값(일부 CNC는 커프 폭을 사용)을 입력합니다. CNC는 자동으로 제품의 반대쪽에 커프를 유지하며, 절단 폭을 보상하도록 계산됩니다. 커프의 적절한 보정 값을 찾기 위해, 작업자는 종종 시행 착오를 겪습니다. 작업자는 어림짐작으로 커프를 예측하거나 또는 초기 값을 얻기 위해 물리적으로 측정합니다. 그런 다음, 시편을 잘라 치수를 측정하고 아래 커프를 조정하여 정확한 제품의 치수를 얻기 위해 이 과정을 반복합니다.

커프가 너무 넓습니다(제품이 너무 작습니다).

노즐의 마모, 토치 높이(아크 전압), 절단 전류가 높은 경우, 가스 흐름 불량, 절단 속도 저하 등으로 발생합니다. 이러한 각 변수들은 커프를 크게하고 아크 폭을 넙게합니다. 커프 보상값이 너무 큰 경우에도 발생할 수 있습니다. 커프가 너무 좁습니다.(제품이 너무 큽니다). 토치 높이(아크 전압), 절단 전류가 낮은 경우, 가스 흐름 불량, 절단 속도가 빠른 경우 발생합니다. 이러한 각 변수들은 커프를 좁게하고, 아크를 수축시킵니다 커프 보상값이 너무 작은경우에도 발생할 수 있습니다.

베벨은 절단 에지의 각도입니다.

0°의 베벨 절단은 재료의 평면에 수직인 직선 절단입니다. 대부분의 플라즈마 토치는 플라즈마 가스가 시계방향으로 선회하기 때문에 토치의 진행 방향 기준으로 커프의 우측에 위치한 절단면의 직각도가 더욱 좋습니다. 종래의 플라즈마 토치에 대한 일반적인 경사 각도는 절단면이 좋은 쪽은 1~3도, 절단면이 나쁜 쪽은 3-8도 범위에 해당합니다. 고정도 플라즈마 시스템에서는 베벨 각도를 더욱 줄일수 있습니다. 토치 노즐을 빠져 나갈 때 가스 제트의 형상으로 인해 어떤 베벨은 플라즈마 프로세스에 내재되어 있지만,이를 최소화하는 것이 가능합니다. 5도 이상 경사 각도는 PAC 시스템 매개 변수에 문제가 있음을 나타냅니다.

(과도한)상면 베벨(하면보다 상면이 좁은 경우).

노즐의 마모, 토치 높이(아크 전압)가 높은 경우, 절단 전류 이상,절단 속도가 빠른 경우 발생합니다. 이 경우 아크 래그 현상으로 커프의 하면 보다 상면에서 에너지가 더 많이 소모 됩니다. 따라서, 상면의 커프가 더 넓습니다. 절단 방향이 잘못된 경우에도 이러한 현상이 생길 수 있습니다. 상면 베벨이 심한 부분에서 절단면의 하단에 딱딱한 드로스가 발생될 수도 있습니다.

하면 베벨(하면보다 상면이 넓은 경우, 언더컷).

토치 높이(아크 전압)가 낮은 경우, 절단 전류 이상,절단 속도가 느린 경우 발생합니다. 이 경우 하면보다 상면의 커프가 더 넓어 집니다. 하면 베벨이 심한 부분에서 저속 드로스가 발생할 수 있습니다.

불규칙한 절단면(상하 베벨이 혼재된 경우)

노즐이 손상된 경우, 토치 직각도가 나쁜 경우, 전극과 노즐의 정렬이 틀어진 경우 발생됩니다. 이런 경우, 아크가 제품의 직선 경로를 이탈하는 원인이 됩니다. 종종 제품의 한면은 상면 베벨 그리고 반대쪽 면은 하면 베벨이 나타날 수 있습니다. 제품의 단면은 직사각형이 아닌 평행하게 보입니다. 때때로 절단면이 평탄하지 않을 수 있습니다, 오히려 한쪽은 오목하고 다른 한쪽은 볼록합니다. 이는 소모품이 심하게 마모되었거나 정렬이 잘못된 경우에 발생할 수 있습니다.