2 부 – X-Definition 프로세스 기술을 통해 연강 성능의 단계별 변화 개선

편집자 참고: 이것은 3부로 된 시리즈의 두 번째 기사입니다. 1부 읽기

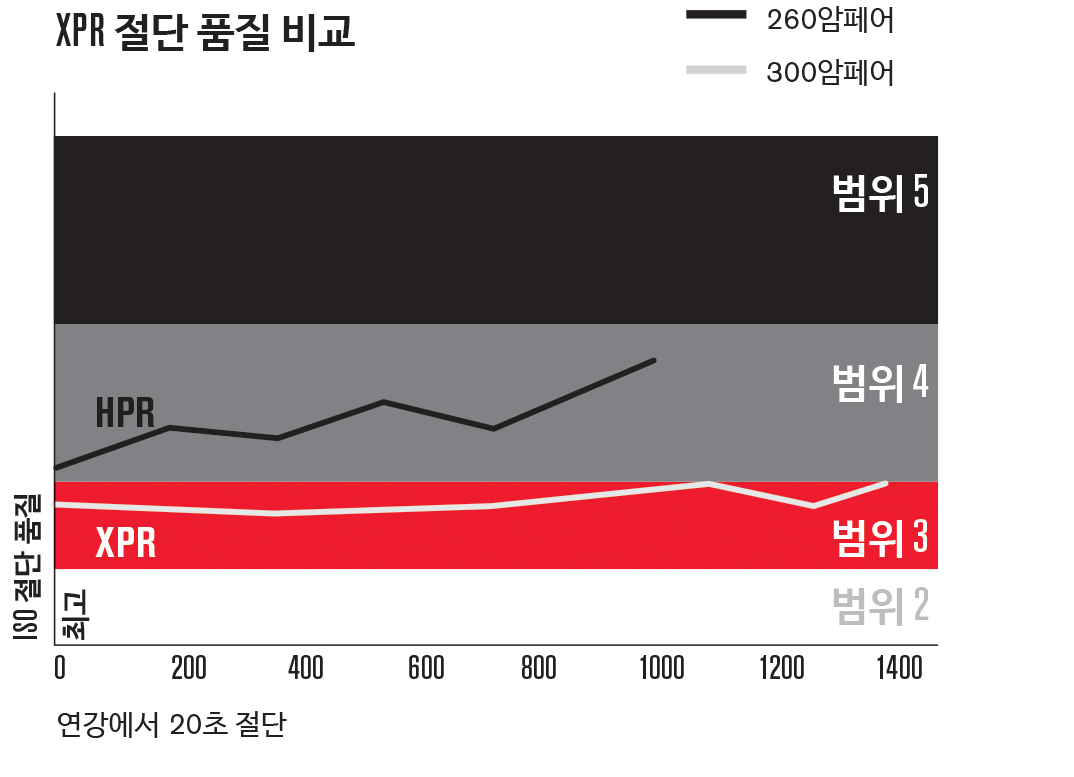

XPR™ 그리고 X-Definition 플라즈마는 최신 세대의 고화질 시스템과 비교해도 성능에 큰 변화를 주는 수많은 새로운 공정 기술을 가져왔습니다. ISO 9001은 수직 절단 모서리 편차를 측정하며 5개 범위로 되어 있으며, 최소 편차가 1이고 최대 수직 편차는 5입니다. 연강에서 일반 플라즈마는 주로 ISO 범위 4와 5 절단 기술이며, 고화질은 주로 범위 3과 4 절단 기술인 반면, X-Definition 플라즈마는 주로 ISO 범위 2와 3 절단 기술입니다. 또 다른 차이점은 (이전 세대 시스템과 비교하여) 대부분의 향상된 소모품 수명을 이러한 범위에서 유지한다는 것입니다.

ISO 범위 2와 3 절단 기술

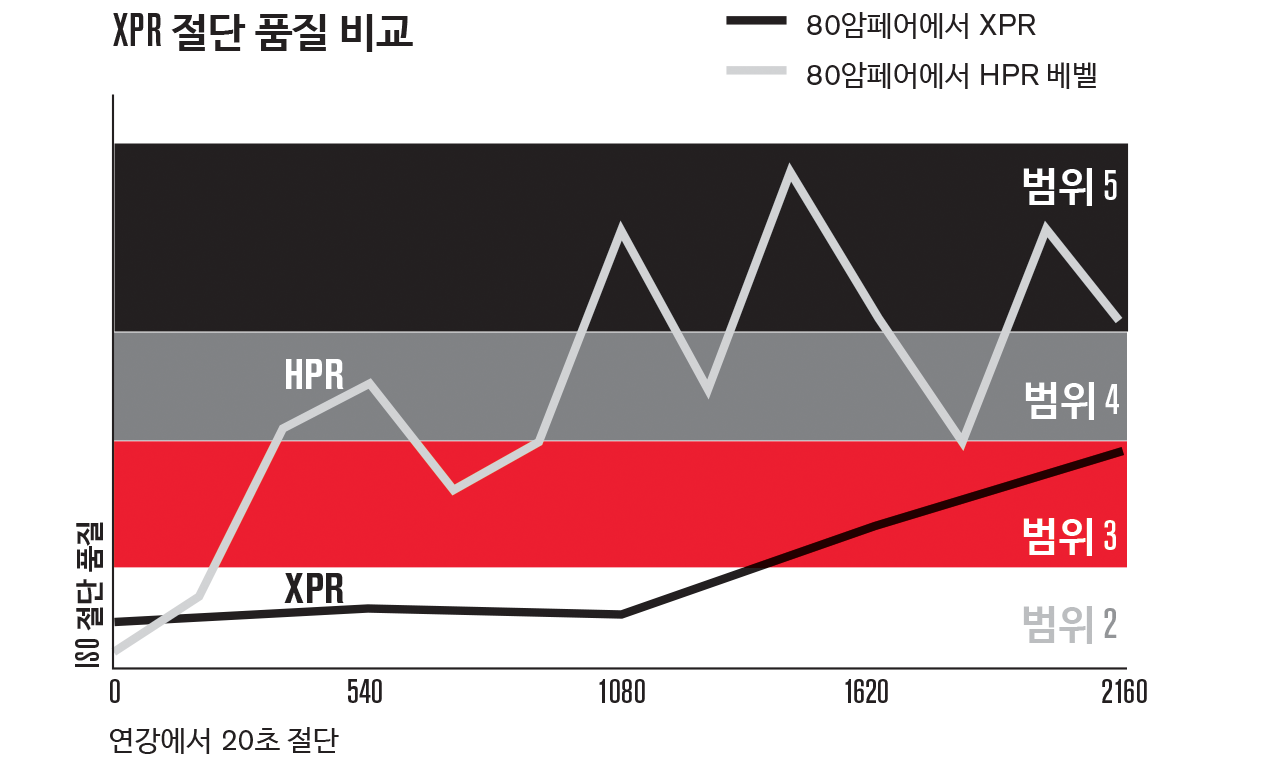

최대 생산 두께가 12mm 이상으로 정의된 더 두꺼운 재료에서 130암페어 이상으로 절단할 경우 XPR는 소모품 세트의 대부분의 소모품 세트의 수명 동안 범위 3 절단을 제공할 수 있습니다. 현재 프로세스가 낮은 상태(30암페어 또는 80암페어)에서 10mm 미만으로 정의된 얇은 재료를 절단할 경우, X-Definition 절단은 ISO 범위 2 품질을 중점으로 합니다.

XPR300에서 개발된 X-Definition 플라즈마는 두꺼운 재료에 대한 최대 300암페어 출력으로 소모품 세트의 거의 전체 수명 시간 동안 일관된 ISO 범위 3 절단 품질을 유지합니다. 이것은 이전 세대의 고화질 절단에 대한 범위 4 절단 품질과 비교됩니다.

더 얇은 재료(예:10mm 이하)인 경우 80암페어 X-Definition 플라즈마 프로세스는 범위 3으로 이동하기 전에 ISO 범위 2에서 지속적으로 수행되어 20초 이내의 1,100회 이상 피어싱과 절단을 제공합니다(참고: 테스트는 수명이 다하기 전에 2,160회 시작에서 의도적으로 종료됨). 이것은 주로 이전 세대의 고화질 절단의 경우 범위 3과 4의 품질과 비교됩니다.

플라즈마 대 레이저

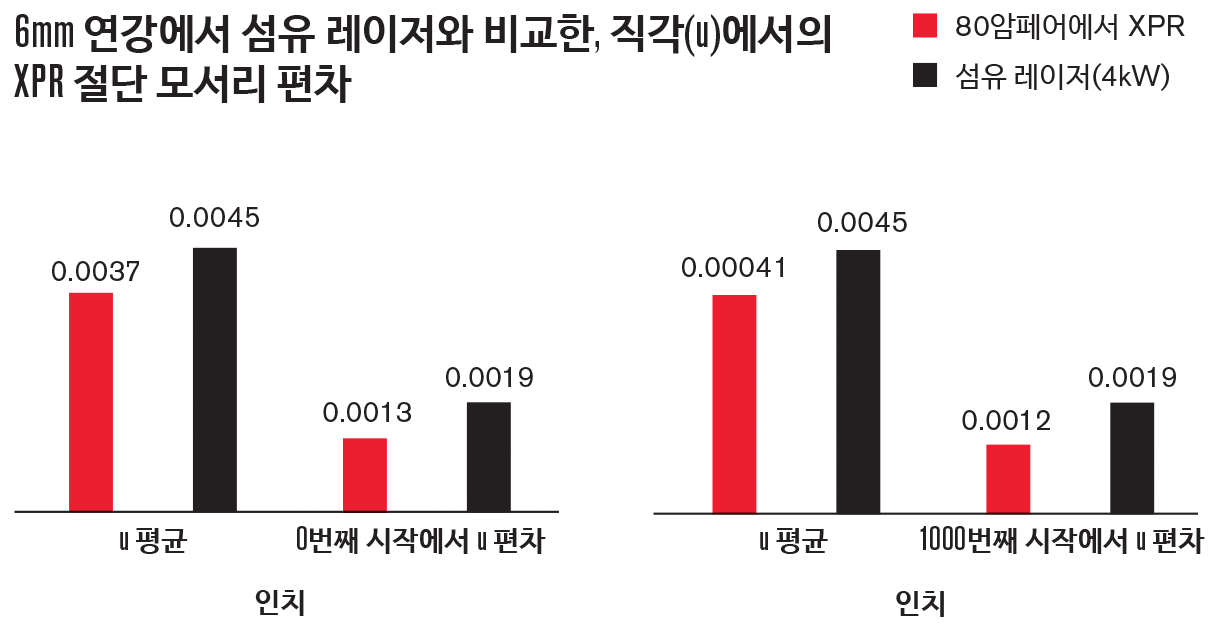

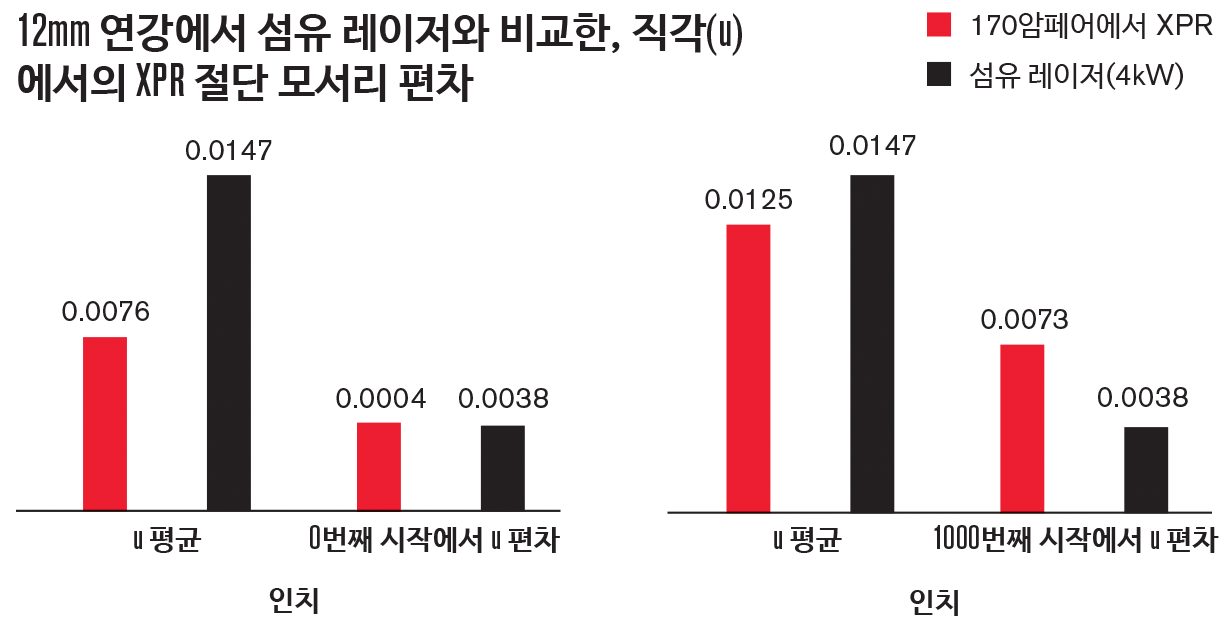

광섬유 레이저와 함께 수행한 테스트에서 다양한 두께에서 ISO 범위가 잘 비교된다는 점이 발견되었습니다. 다음은 6mm와 12mm이 두 가지 예로, 여기서 X-Definition 프로세스는 품질과 생산성을 모두 최적화하기 위한 속도로 실행되도록 선택되었습니다(품질에만 초점을 맞추지 않음). 6mm에서 X-Definition는 수직으로부터 평균 에지 편차가 낮고 1,000회 시작 후에도 편차의 변동성이 거의 없었습니다(약간 낮음). 그 결과는 12mm 두께의 연강에서도 유사했습니다.

이 모든 측정 값이 실제 절단 부품의 관점에서 무엇으로 해석됩니까? 다음은 우리가 말하고 있는 것을 보여 주는 연강 절단의 몇 가지 예입니다.

X-Definition 등급 플라즈마는 얇은 연강 절단부터 두꺼운 연강 절단까지 “버터”와 같이 매끄러운 표면 마감과 날카로운 상단 모서리, 우수한 수직성, 구멍 품질을 제공합니다. 특히 얇은 연강에서 정밀 절단 기능은 매우 우수합니다.

최신 X-Definition 플라즈마의 기능을 체험해 볼 준비가 되셨나요? 그렇다면 지금 연락하십시오.