플라즈마는 레이저의 대안이 될 수 있는가?

2008년에 출시된 XD 기술 및 지속적인 토치와 소모품 기술의 발전등, Hypertherm의 고정밀 절단 기술의 발명덕분에 지난 20년 동안 플라즈마 절단 성능이 획기적으로 개선되었습니다. 이제는 X-Definition™으로 명명된 새로운 플라즈마 절단 기술이 높은 정밀도를 요하는 분야에서 플라즈마 성능을 더욱 향상시키고 있습니다.

2008년에 출시된 XD 기술 및 지속적인 토치와 소모품 기술의 발전등, Hypertherm의 고정밀 절단 기술의 발명덕분에 지난 20년 동안 플라즈마 절단 성능이 획기적으로 개선되었습니다. 이제는 X-Definition™으로 명명된 새로운 플라즈마 절단 기술이 높은 정밀도를 요하는 분야에서 플라즈마 성능을 더욱 향상시키고 있습니다.

플라즈마 절단에 새로운 차원의 정밀도를 제공하는 X-Definition

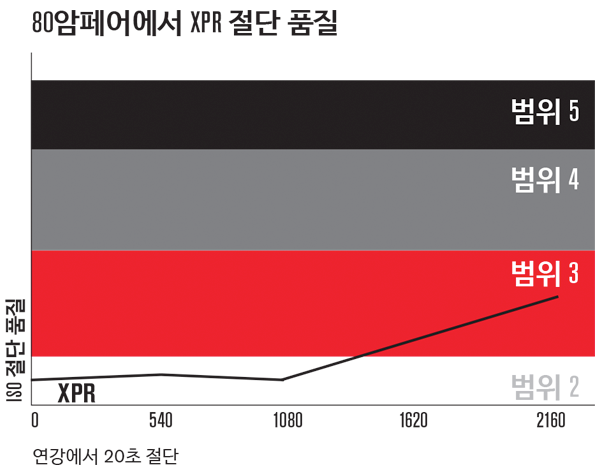

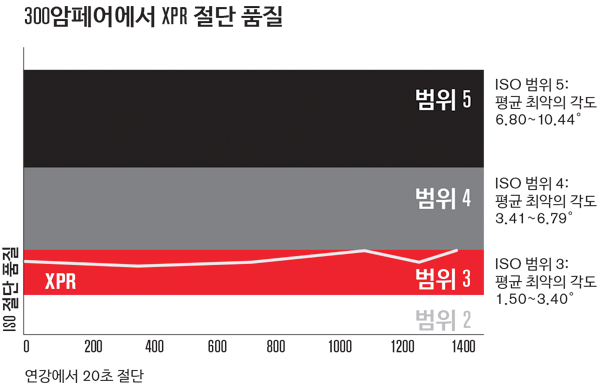

X-Definition 절단 기능이 탑재된 Hypertherm의 새로운 XPR300™ 플라즈마 시스템을 고품질 절단 장비에 설치할 경우 ISO 9013 Class 1과 2에 명시된 공차와, ISO 9013 범위 2와 3 수준의 절단 품질을 유지할 수 있습니다. 또한, XPR300 플라즈마 시스템은 두꺼운 범위에서 파이버 레이저보다 일반적으로 더 부드러운 절단면 및 소모품의 전체 수명 기간 동안 매우 일관된 엣지 품질을 제공할 수 있습니다.

한편, 레이저는 좁은 절폭 덕분에 매우 뛰어난 정밀한 형상 및 홀 절단 성능을 발휘합니다. 이 절폭은 산소를 사용할 경우 연강에서 대략적으로 0.2mm~0.4mm이며, 두께가 최대 25mm인 연강을 절단하기 위해 질소를 사용할 경우 더욱 좁아집니다. 파이버 레이저도 뛰어난 직각도 및 0.2mm 수준의 아주 타이트한 공차를 만족할 수 있습니다. 비교를 하자면, 플라즈마 절폭은 매우 얇은 금속에서의 1.5mm부터25mm 두께의 소재에서300Amps적용시 최대 5mm까지 다양합니다. 즉, 레이저 시스템은 매우 정밀한 절단 또는 작은 구멍(직경 대비 두께 비율이 1:1 미만인 경우)이 필요한 경우 최고의 옵션이 될 수 있습니다.

그러나, 고품질 외곽 절단이 필요하고 허용 범위가 0.020인치인 경우 더 빠른 절단 속도 덕분(특히, 절단 소재의 두께가 10mm 이상인 경우)에 플라즈마가 선택 우위에 있습니다. 예를 들어, 이 두께 영역에서 170암페어 X-Definition 플라즈마 작업은 산소를 사용하는 4kW 파이버 레이저보다 2배나 빠른 속도로 고품질 절단이 가능합니다.

섬유 레이저보다 XPR 플라즈마의 장점

X-Definition의 등장은 비철 소재의 절단에서도 획기적인 발전을 가져왔습니다. Vented Nozzle, Vent-to-shield, Plasma Dampening 기술은 두께가 최대 12mm인 스테인리스강에서 드로스 없이 매우 뛰어난 사각의 엣지를 선사합니다. 플라즈마 가스로 N2-Ar-H2 혼합물을 사용할 경우 더 두꺼운 스테인리스에서 특출한 절단 품질도 얻을 수 있습니다. 또한, 새로운 Vented Water Injection(VWI) 작업은 6mm부터 25mm 이상의 알루미늄에서 매우 부드럽고, 사각의, 드로스가 없는 절단 품질을 제공합니다. 물론 매우 얇은 스테인리스에서 정밀하게 절단하려면 파이버 레이저를 선택하실 수 있지만, 더 두꺼운 범위에서는(특히 6mm를 초과할 경우) X-Definition 플라즈마가 비용이 적게 드는 대안이 될 수 있습니다.

또플라즈마 절단을 위해 볼트 장착이 가능한 홀을 현실로 만드는 True Hole 기술

한, 2008년에 Hypertherm에서 선보인 연강(Mild Steel)용 True Hole® 은 XPR300의 출시로 더욱 개선되어 두께 대비 직경 비율이 1:1 수준의 홀을 손쉽게 제작할 수 있습니다.

플라즈마가 더 유리한 또 다른 작업은 베벨 절단입니다. 특히, True Bevel™ 기술의 출현으로 절단 장비에서 비용 대비 효과가 뛰어난 베벨 절단을 할 수 있게 되었으며 이차 작업이 필요하지 않게 하였습니다. 또한, 베벨 절단 각도에 따라 절단하는 철판의 유효 두께가 증가되기 때문에 플라즈마는 절단 속도의 측면에서 뛰어난 장점을 가집니다.

자본 투자 및 지속적인 운영 비용 등 X-Definition 플라즈마가 종종 더 나은 선택

뿐만 아니라, 플라즈마는 산화와 기타 결함이 있는 철판 등 “까다로운” 제품을 절단할 경우에도 더욱 손쉽게 할 수 있습니다. 이런 점들은 플라즈마 절단에는 전혀 차별이 되는 요소가 아닙니다. 그러나 파이버 레이저는 그렇지 않습니다. 마지막으로, 플라즈마는 소음과 섬광용 개인 보호 장비가 필요하지만, 파이버 레이저는 레이저 빔의 잠재적인 위협으로부터 보호하기 위해 시스템 전체를 감싸는 안전막이 필요합니다.