어떻게 수익을 높일 수 있을까요?

플라즈마 절단은 개발된 이후부터 단위 미터당 금속 절단 비용을 줄이는 것으로 기술적 진보를 이루어 왔습니다. XPR300에서 더욱 확대된 이러한 추세는 사용자의 수익성을 개선하는 주요 원동력입니다. XPR300™ 사용 시 운용 비용의 급격한 절감은 절단 속도, 소모품 수명, 절단 품질 등 몇 가지 요소와 관련되어 있습니다.

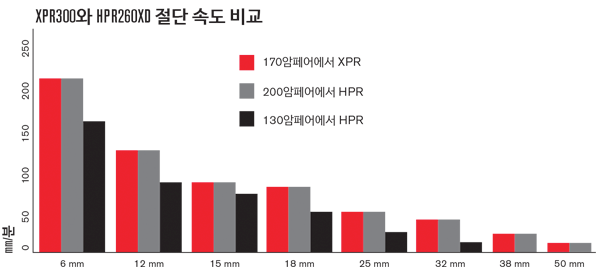

첫 번째 요소는 절단 속도입니다. XPR300은 이전 시스템보다 주요 두께에서는 10~20%, 50mm 이상의 두께 소재는 거의 50% 빠르게 절단합니다.

| Thickness | XPR300 | HPR260XD | HPR400XD |

XPR300 |

HPR400XD versus XPR300 % |

|

| 15 mm | 3440 | 3130 | 3950 | 10% | 15% | |

| 20 mm | 2550 | 2170 | 2805 | 18% | 10% | |

| 25 mm | 1950 | 1685 | 2210 | 16% | 13% | |

| 30 mm | 1530 | 1290 | 1790 | 19% | 17% | |

| 40 mm | 940 | 790 | 1160 | 19% | 23% | |

| 50 mm | 560 | 405 | 795 | 38% | 42% | |

| 60 mm | 385 | 258 | 580 | 49% | 51% | |

| 70 mm | 250 | N/A | 380 | N/A | 52% |

절단 속도 (mm/min)

또한, XPR300은 이전 시스템에 준하는 성능을 발휘하는 데 필요한 전류가 더 적기 때문에 더 효율적입니다. 아래의 도표에 나와 있듯이 XPR은 출력 전류로 200암페어를 사용하는 HPR의 절단 속도를 내는 데 170암페어만 있으면 됩니다.

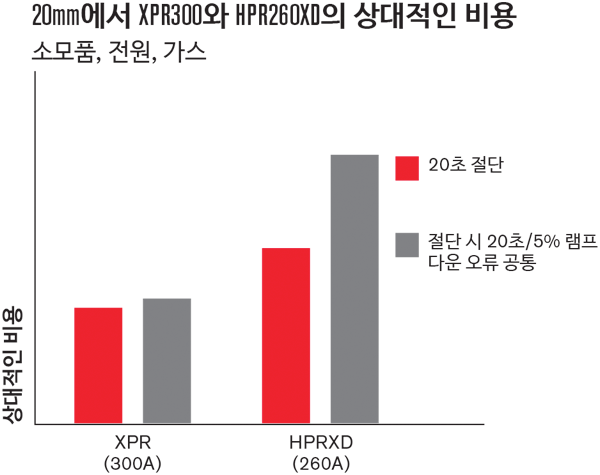

운영 비용에 영향을 미치는 두 번째 요소는 소모품 수명입니다. 연구소 테스트에서 Hypertherm 엔지니어들은 이전보다 50% 더 많이 절단할 수 있었습니다. 이전에는 일련의 소모품이 거의 1,000번의 절단 작업을 했다면 XPR 소모품은 ¾인치 연강에서 1,400번의 20초 절단을 할 수 있습니다. 소모품 수명이 증가한 원인 중 하나는 XPR의 매우 정교한 설계입니다. 시스템의 전원공급장치에는Arc Response Technology™가 탑재되어 있으며, 이 기술은 시스템을 손상시키거나 소모품 수명을 단축시킬 수 있는 이벤트를 예방하기 위해 자동으로 개입합니다.

램프 다운 오류를 예로 들어 보겠습니다. 아크가 플레이트를 벗어나거나 내부 물체(구멍이나 슬롯)가 떨어져 나가서 통제할 수 없는 방법으로 꺼지는 이러한 오류는 소모품을 많이 손상시킵니다. 이것은 아크가 “갑자기 꺼질” 때 모든 전극의 팁에 있는 하프늄 에미터가 재응고할 수 없기 때문입니다. 이로 인해, 램프 다운이 발생할 때마다 소량의 하프늄이 전극에서 배출되어 소모품 마모를 촉진합니다.

XPR300 전원공급장치는 정교한 자동 감지 기능을 사용하여 이 문제를 해결합니다. 시스템은 램프 다운이 발생하려고 할 때 신속하고 안전하게 아크를 중단하여 전극과 노즐 수명을 획기적으로 연장해 줍니다. 대부분의 플라즈마 시스템은 램프 다운 오류로 인해 소모품 수명이 거의 50% 줄어들지만 XPR300은

10% 미만입니다. 이것은 일반 시스템보다 소모품 수명이 3배나 향상된 것과 같은 효과를 줍니다.

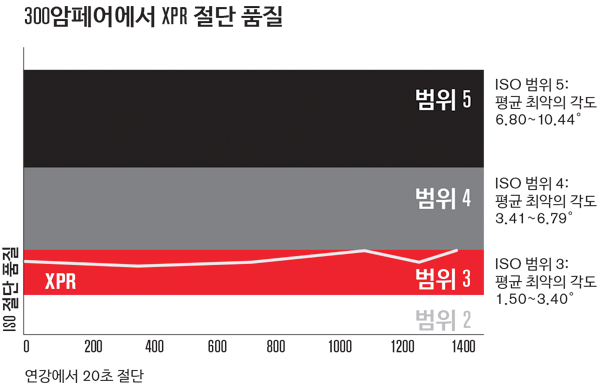

고려해야 할 다른 중요한 요소는 절단 품질입니다. XPR300은 X-Definition™이라는 완전히 새로운 수준의 절단 품질을 자랑합니다. Cool nozzle™, Advanced arc stability, 비철금속에서의 확장된 HyDefinition 절단, Vented Water Injection™ (VWI), 별도의 가스 혼합(H2, Ar, N2), Vent-to-shield, 노즐의 체임버가 압력과 흐름 변동을 흡수하는 플라즈마 댐프닝 등 최신 기술이 오랜 기간 동안 뛰어난 절단 품질을 일관되게 제공했습니다.

HyPerformance HPR 시스템은 부품에 ISO 4 등급의 절단 품질을 일관되게 제공했지만, XPR300은 ISO 3 등급의 절단 품질을 일관되게 제공하고, 더 얇은 소재에서는 ISO 2 등급까지 제공합니다.

연강, 특히 스테인리스강과 알루미늄에서의 획기적인 절단 품질 개선 덕분에 제작업체들은 레이저와 다른 전문 절단 센터로 외주를 주었던 절단 작업을 내부에서 수행할 수 있습니다. 이를 통해 비용을 많이 절감하고, 좀 더 효율적으로 개선된 공급망(JIT 제작 가능), 빠른 작업 전달, 전반적으로 향상된 수익성을 얻을 수 있습니다.

XPR300에서 사용이 가능한, 특허 출원 중인 VWI 프로세스를 사용한 알루미늄 가장자리 품질

OptiMix 콘솔에서 플라즈마 가스로 H2-Ar-N2를 혼합하는 XPR300의 독특한 기능을 사용한 스테인리스강 가장자리 품질

정리하자면, 더 빠른 절단 속도, 램프 다운 오류 보호로 더 오래가는 소모품 수명, 향상된 절단 품질, 더 뛰어난 절단 일관성 덕분에 운용 비용이 절감되고 수익성이 개선됩니다. 사실, 300암페어의 출력 전류에서 XPR300은 미터당 절단 비용을 50% 이상 절감할 수 있습니다.