플라즈마 절단 품질을 개선하는 기본 요령

다음의 참고 가이드가 절단 품질을 개선하게 도와주는 몇 가지 해결책을 제공합니다. 제시된 제안들을 시도해보고 작업해보는 것이 중요합니다. 왜냐하면, 종종 고려해야 할 많은 다른 요소들이 있기 때문입니다:

- 장비의 유형 예: X-Y 테이블, 펀치 누르기, 로봇)

- 플라즈마 절단 시스템 (예: 공기 플라즈마 시스템, 산소 플라즈마, 고정밀도 플라즈마)

- 동작 제어 장치 (예: CNC 장비와 토치 높이 제어의 용량)

- 작업 변수 (예: 절단 속도, 절단 높이, 소모품 선택)

- 외부 변수 (예: 소재의 다양성, 가스 순도, 작업자의 경험)

절단 모양을 개선하기를 시도할 때 이 모든 요소들을 고려하는 것이 중요합니다.

1단계: 플라즈마 아크가 적당한 방향에서 절단하고 있습니까?

정확한 사각 절단 각도는 항상 토치의 전진 동작에 대해 오른쪽에 있습니다.

- 절단 방향을 확인하십시오.

- 필요한 경우 절단 방향을 변경하십시오.

플라즈마 아크는 전형적으로 표준 소모품을 가지고 시계방향으로 절단합니다.

윤곽:

- 토치가 시계 방향으로 이동합니다.

- 토치의 진행 방향 기준으로 오른쪽 부분이 절단 결과물이 됩니다.

내부 기능(구멍):

- 토치가 시계 반대 방향으로 이동합니다.

- 토치의 진행 방향 기준으로 오른쪽 부분이 절단 결과물이 됩니다.

내부 구멍이 있는 철판

2단계: 소재와 두께를 위해 올바른 공정이 선택되어 절단에 사용되었습니까?

Hypertherm 작업 설명서의 조작 부분에서 절단 도표를 참조하십시오

절단 도표의 사양을 따르십시오.

- 아래의 요소를 위해서 적당한 작업 프로세스를 선택하십시오:

- 소재 유형

- 소재 두께

- 요구되는 절단 품질

- 생산성 목표

- 올바른 플라즈마와 쉴드 가스를 선택하십시오.

- 아래 요소에 대한 올바른 파라미터를 선택하십시오:

- 가스 압력(또는 가스 유량등)

- 작업 거리와 아크 전압을 위한 토치

- 절단 속도

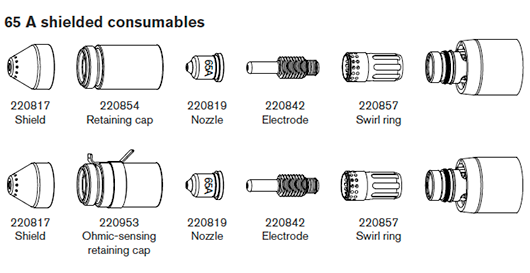

- 올바른 소모품이 사용되고 있는지 확인하십시오(부품 번호 확인).

참고: 일반적으로, 낮은 암페어 작업이 더 좋은 경사도와 표면 끝처리를 제공하지만, 절단 속도는 더 느리고 불순물 단계는 더 높습니다.

3단계: 소모품들이 마모되었습니까?

- 소모품의 마모 상태를 확인하십시오.

- 낡은 소모품을 교환하십시오.

- 항상 노즐과 전극을 함께 교환하십시오.

- O 링에 지나친 윤활제는 피하십시오.

참고: 가장 좋은 절단 품질을 보장하려면 정품 Hypertherm 소모품을 사용하십시오.

4단계: 토치가 작업물에 사각입니까?

- 토치는 작업대상과 수직이어야 합니다.

- 토치의 앞쪽과 옆쪽 양쪽으로 토치를 작업물에 사각으로 배치하십시오.

참고: 휨이나 뒤틀림이 너무 심한 경우에는 이 제한을 수정할 수 없습니다.

5단계: 작업 거리에 관해 토치는 적절한 높이에 설치되었습니까?

- 토치 작업 거리를 올바른 설정으로 조정하십시오.

- 아크 전압 제어를 사용하는 경우 전압을 조정하십시오.

참고: 소모품을 장착할때, 아크 전압 설정은 토치의 작업 거리를 유지하기 위하여 계속적인 조절이 필요합니다.

토치 작업 거리가 경사도에 영향을 미칠 수 있습니다.

- 절단 각도: 토치가 너무 낮습니다. 토치 작업 간 거리를 늘리십시오.

+ 절단 각도: 토치가 너무 높습니다. 토치 작업 간 거리를 줄이십시오.

참고: 절단 각도가 약간 바뀐 경우 허용 범위 내에 있다면 정상일 수 있습니다.

6단계: 절단 속도가 너무 빠르거나 너무 느리게 설정되었습니까?

- 필요하면 절단 속도를 조절하십시오.

참고: 절단 속도는 또한 드로스 발생에 영항을 줄 수도 있습니다.

고속 절단 시 드로스: 절단 속도가 너무 빠르면(아크가 뒤쳐짐) 절단 속도를 줄이십시오.

저속 절단 시 드로스: 절단 속도가 너무 느리면(아크가 앞에 있음) 절단 속도를 높이십시오.

상단 드로스: 절단 속도가 너무 빠르면 절단 속도를 줄이십시오.

참고: 속도에 추가해서 소재의 화학적 성질과 표면 마감이 드로스 생성에 영향을 줄 수 있습니다. 작업물이 가열되면 후속 절단시 더 많은 드로스가 형성될 수 있습니다.

7단계: 가스를 이동시키는 시스템에 문제가 있습니까?

- 모든 누출 또는 방해를 찾아서 수리하십시오.

- 적당한 크기의 가스 조절기와 가스 라인을 사용하십시오.

- 순도가 만족스럽고, 높은 품질의 가스를 사용하십시오.

- MAX200의 경우처럼 수동으로 가스를 제거해야 하는 경우 청소 주기가 완료되었는지 확인하십시오.

- 가스 공급업체에 문의하십시오.

8단계: 토치 진동이 있습니까?

- 토치가 테이블 갠트리에 안전하게 고정되어 있는지 확인하십시오.

- OEM에 문의하십시오. 테이블 유지보수가 필요할 수 있습니다.

9단계: 테이블에 속도 조정이 필요합니까?

- 테이블이 지정된 속도로 절단하는지 확인하십시오.

- OEM에 문의하십시오. 테이블 속도 조정이 필요할 수 있습니다.