プラズマ切断とファイバーレーザー切断の比較

プラズマとレーザーを比較した場合、プラズマは板厚が 6 mm から 50 mm の金属切断に優れている傾向があり、高速で、購入・運用の両コストが低く、一般的でない金属または高反射性金属を切断する際に高い性能を発揮します。加えて、プラズマによる開先切断では二次加工が一般的には必要ありません。

レーザー切断ではなくプラズマ切断を選択する利点

プラズマとファイバーレーザーは生産性の高い工業用切断技術で、どちらにも長所と短所があります。どちらの技術を選択するかは、特定の作業や、要件に最も適した切断結果によって決まります。ファイバーレーザーは新しいテクノロジーであるため、より優れ、より現代的であると考えられることがあります。ただし、ファイバーレーザーが板金ゲージよりも厚い金属の切断に使用されるようになったのはつい最近ですが、プラズマはここ数十年かけて、低い初期投資と運用コストで高品質の切断結果を生み出すために完成されました。最も重要なのは、作業に適したテクノロジーを選択する前に、次の点を考慮することです。

-

材料厚

-

切断品質

-

切断速度

-

運用コスト

-

初期投資

-

ワークピースの状態

-

メンテナンス

プラズマ切断は、優れた切断品質をもたらします。

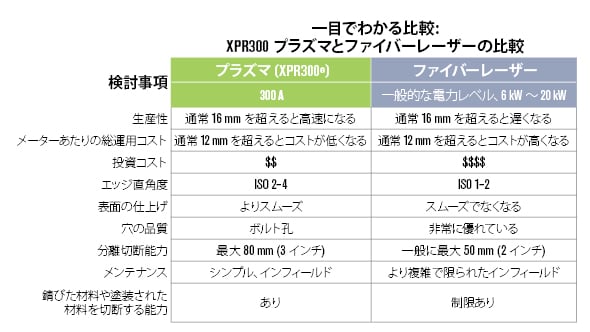

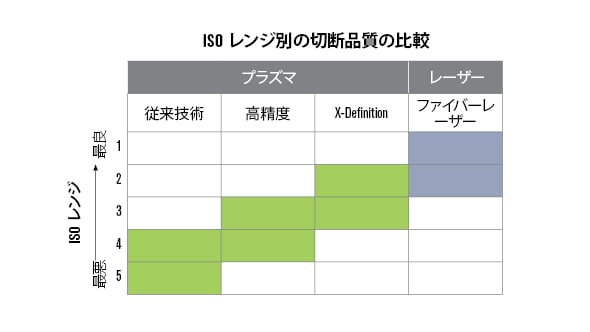

X-Definition® プラズマテクノロジー (XPR170® および XPR300® で採用) とレーザーとの間の切断品質の差は、非常にわずかです。2 つのテクノロジーを比較するため、当社ではさまざまな熱切断方法で切断された部品の品質を分類するために国際規格である ISO 9013 を参照しています。この規格は、直角から切断面がどの程度ずれているかを測定して1 (ずれが最も小さい) から 5 (ずれが最も大きい) の範囲で切断品質を評価します。

高い動作機能を持つ切断機と組み合わせたると、X-Definition プラズマでは10 mm 未満の薄い材料で ISO レンジ 2 の切断が、より厚い材料でレンジ 3 の切断品質が行えます。

プラズマ切断は生産コストを低減します。

消耗品の寿命全般にわたって一貫した結果を切断品質をもたらし、金属の種類・板厚の違いによる品質のばらつきを低減することで、スクラップを減らしコストを削減します。加えて、プラズマシステムの価格はレーザーよりも大幅に低価格です。少量の薄い金属のみを切断する場合、レーザーの投資額に見合う収益を回収できる見込みは低くなるでしょう。

プラズマは高速が可能です。

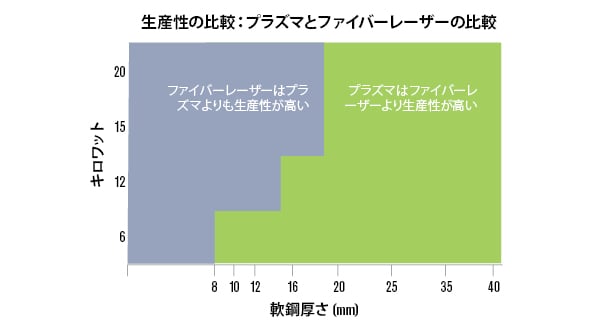

さまざまな厚さの材料の切断でプラズマはより高速で切断可能です。下の図が示すように、非常に薄いシートメタルを除き、プラズマはあらゆるものの高速で切断可能です。

精度を理解する

レーザーは精度が高いことで知られますが、プラズマとレーザーの精度における違いは、多くの人が思うよりも小さく、およそ 0.25 mm、言い換えると名刺の厚さ程度です。さらに、レーザー精度の記事で説明するように、精度の増減は一般的には費用との引き換えとなります。

プラズマでボルト加工用の穴や溶接用開先を切断

ProNest® などの CAD/CAM ソフトウェアと組み合わせると、人件費と後の段階でのボトルネックを大幅に削減できます。SureCut™ テクノロジーの応用は、プラズマの知識とプロセスパラメータを組み込むことで、セットアップとテストを減らしながら、高品質の切断結果を生み出します。これにより、複雑なプログラミング、試行錯誤、オペレーターの介入が低減されます。

SureCut プロセスは Hypertherm プラズマの性能の最大化に役立ちます。

-

True Hole® は、テーパーが少なく、リードインとリードアウトのマークが極めて少ない、非常に精密かつ精巧な孔を製作します。True Hole は、プラズマテーブルでボルト用の孔を直ちに製作でき、別のステップでドリル穴を空ける必要性を排除します。

-

True Bevel™ は、正しい切断パラメータを自動的に適用するため、オペレーターは競合技術でよくある 2 つ目のステップを必要とせずに、1 回のパスで開先エッジを切断できます。溶接工は、手作業で開先エッジを切断して指定の角度まで研磨する必要がなくなります。

-

Rapid Part™ は付加価値がないと考えらえるプロセスステップに狙いを定めて最適化します。これには、プラズマトーチを退避させて所定位置に移動するのに必要な時間や、ガスのプリフローといった手順が含まれます。非切断時間を短縮または排除することで、オペレーターは切断できるパーツが増え、同じ時間内に、2 倍の処理ができる場合もあります。

-

Plate Saver™ は XPR® のアークの安定性と専用ソフトウェアパラメータを組み合わせて、材料の使用率を大幅に向上します。

レーザー精度とコストのトレードオフ

プラズマとレーザーの精度の違いは、多くの人が思うよりも小さく、およそ 0.25 mm、つまり名刺の厚さ程度です。レーザー精度の記事で説明するように、精度の増減は多くの場合、コストとのトレードオフになります。ファイバーレーザーの切り口幅は有利な場合もありますが、厚い金属を切断する場合は生産フローに悪影響を与える可能性があります。切り口が薄いと、パーツが簡単に結合してスケルトンから外せなくなる可能性があり、生産フローが遅くなり、オペレーターの介入が必要になります。

プラズマは高速

特に 16 mm を超える金属を切断する場合、プラズマはファイバーレーザーよりも速く切断します。これにより、生産性の向上、ボトルネックの減少、納期遵守の改善、キャッシュフローの増加など、ビジネス成長の可能性が高まります。

プラズマでコストを低減

切断作業のコストには、ガス、電気、消耗部品、メンテナンス、人件費、スクラップ、機械の初期投資など、多くの要因が関係します。切断システムは消耗品の寿命全体にわたって一貫した結果を提供し、さまざまな種類と板厚の金属を使用した部品間のばらつきを低減し、スクラップを減らし完成部品のコストを削減するのが理想です。

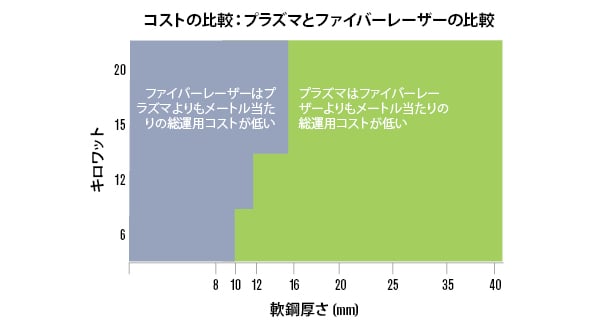

切断作業の直接的な運用コストを考慮すると、より厚い金属の場合、洗練されたプロセスとガス消費量の削減により、プラズマの方がフィート/メートルあたりのコストが安くなることがよくあります。薄い金属の場合と同様に、ファイバーレーザーの直接運用コストが低い場合でも、ファイバーレーザーシステムの電力消費量とガス消費量の要件を必ず計算するようにしてください。お客様は、これらの消費量の多さと、バルクガス貯蔵システムの設置や窒素発生システムの購入の必要性にショックを受けることがよくあります。

プラズマ切断機への初期投資は、通常、ファイバーレーザー切断システムの 2 ~ 5 分の 1 です。これは一時的なコストのように思われるかもしれませんが、会社の損益計算書に計上される減価償却費は、今後数年間にわたってファイバーレーザーシステムの総所有コスト (TCO) を大幅に増加させることになります。ファイバーレーザー切断機が高い稼働率で切断しない限り、投資が回収できる可能性は低くなります。

プラズマは多用途

プラズマは、切断される金属の状態を問わず作業しやすい特性があります。酸化金属、または塗装金属、あるいは切断タイプによって厚さが異なる金属でも、プラズマなら確実に切断できます。以前はレーザーで切断するには、屋内に保管した特定のグレードのプレートを、切断作業前に洗浄する必要がありました。こうした素材の条件に対応するレーザーの能力は向上していますが、通常、ブロードビーム蒸発パスなど追加のステップが必要となり、プロセスのサイクル時間が長くなります。

プラズマは堅牢で信頼性が高い

プラズマの最も重要な特性は、そのシンプルさ、堅牢性、信頼性であるとお客様から繰り返し報告されています。メンテナンスが簡単なため、通常、社内のメンテナンス部門は最も複雑な手順以外のすべてを簡単に管理できます。以前は、CO2 レーザーは扱いにくいという評判がありました。信頼性が低く、メンテナンス費用も高額でした。ファイバーレーザーは、電源コンポーネントが少なく、古いレーザー技術よりも信頼性が著しく高くなります。それでも、これらの機械にとってメンテナンスは非常に重要であり、専門の技術者がシステムを定期的に検査、調整、保守する必要があります。一部のコンポーネント(レーザー切断ヘッドなど)のコストと繊細さには数万ドルかかる場合があるため、これらのユニットはクリーンルーム環境で修理のために交換・返送されることがよくあります。

最近では多くの地域で、良好な切断品質と低い初期投資を約束する低コストのレーザーシステムが増えています。出来過ぎた話のように思う場合は、実際そうかもしれません。このようなレーザーシステムを検討するさいは必ず所有コストを調査してください。サービスの質の低さ、信頼性の低さ、交換部品の納期の長さ、顧客サービスの不在などが、その子コストの代償かもしれません。