切断品質、生産性、運用コスト、万能性の組み合わせにより、プラズマアーク切断は今日最もよく使用される工業用切断プロセスとなっています。

プラズマとは何でしょうか?

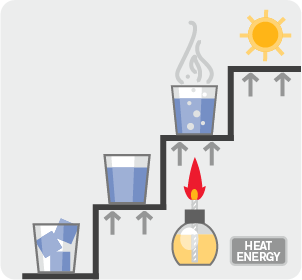

プラズマは物質の第 4 の状態です。通常、物質には、固体、液体、気体の 3 つの状態があるとされています。一般的な要素である水では、氷、水、蒸気という 3 つの状態があります。

これらの状態の違いは、関連するエネルギーレベルです。氷に熱の形でエネルギーを与えると、氷は溶けて水の形状になります。さらにエネルギーを加えると、水が蒸気になります。蒸気にさらに多くのエネルギーを与え、11,700° C (21,092° F) あたりまで加熱すると、蒸気は複数の成分ガスに分離し、導電性を持つ、あるいはイオン化するようになります。この高エネルギーのイオン化したガスをプラズマと呼びます。

1950 年代になると、プラズマは熱切断プロセスとして認識され始めました。最初のプラズマ切断アプリケーションはごく限定的で、切断結果も初歩的なものでした。1968 年、ディック・カウチはラジアルウォーターインジェクションを発表しました。この特許取得済みのノズル技術は、プラズマアークを収縮させ、冷却を改善しつつエネルギー密度を向上した結果、ガス溶断プロセスよりも高速・高品質な切断を実現し、炭素鋼の切断も 5 倍高速で行えるようになりました。アプリケーションの拡張、切断速度と使用率の向上により、プラズマは当時一般的だった金属切断技術であるガス溶断から市場シェアを急速に奪いはじめました。

プラズマ切断プロセスは過去 50 年間にわたり改良され続け、現在では世界中の加工業者や作業者がガス溶断よりもプラズマを選択しています。

-

プラズマは炭素鋼や非鉄金属を含むあらゆる導電性材料を切断できますが、ガス溶断は炭素鋼に限定されます。

-

プラズマは厚い金属も薄い金属も切断できます。いずれのプロセスでも、技術的には幅広い範囲の厚さを切断できますが、ガス溶断は精度が劣り、熱影響部が広くて金属が歪む可能性があり、またプロセスがはるかに遅いため、薄い金属やシートメタルの切断には実用的でありません。この理由から、ガス溶断は一般的に厚さが 50 mm (2″) を超える金属で使用されます。

-

プラズマは、可燃性ガスの使用を必要とするガス溶断より安全です。

-

プラズマはより高速です。ゲージ材料では、プラズマ切断速度はガス溶断の切断速度より 12 倍速く、最大 2.5 センチ (1 インチ) の材料ではプラズマ切断速度はガス溶断の 2 倍高速です。また、プラズマはピアシング時間を大幅に短縮し、自動切断の生産性に大きな影響を与えます。

-

通常、プラズマの方が運用コストが安くなります。ガス溶断とは異なり、プラズマではボンベを頻繁に補充する必要はありません。たとえば、厚みのある軟鋼の切断では、プラズマは少ない酸素でより高速に切断します。

-

プラズマの切断は、より正確です。経験を積んでいるガス溶断オペレーターであれば、いずれのプロセスを使用した場合でも非常に良好な切断品質を達成することが可能です。ただし、プラズマ切断の方が優れた直角度で正確かつクリーンな切断を実現でき、切り口は細く、熱影響部も小さく、ドロスも生じません。

-

使いやすさは、プラズマが勝ります。ガス溶断トーチで良好な結果を得られるかどうかは、オペレーターに大きく依存します。ガス溶断は、オペレーターが切断表面から一定の距離を保ちつつ、火炎の状態を設定して維持しなければならないため、完璧に行うには練習を必要とする芸術的要素があります。その一方でプラズマは、作業しやすく、短い時間で習得できます。Hypertherm Powermax SYNC® シリーズのエアプラズマカッターのようなシステムは、組み込み式の一体型カートリッジ消耗部品により使用がさらに簡単です。

プラズマ切断とは?

プラズマ切断機またはプラズマカッターはプラズマ流を使用して、エネルギーを導電性のあるワークピースに移します。プラズマ流は一般に、窒素、酸素、アルゴン、さらにはエアなどのガスを細いノズルから押し出します。外部の電源装置で生成された電流がガスフローに十分なエネルギーを与えてイオン化し、プラズマアークを形成します。そのため、このプロセスはしばしばプラズマアーク切断と呼ばれます。プラズマアークは、最初にワークピースを溶解し、次に溶融金属を吹き飛ばして切断します。

プラズマ切断機の温度は?

プラズマ切断システムによって生成されたプラズマアークは、温度が 22,000° C (40,000° F) 近くになるため、確かにプラズマ切断温度は非常に高温です。比較として、太陽の表面温度はおよそ 6,000° C (10,000˚ F) です。

プラズマ切断の種類

ハンドプラズマ切断

その携帯性、生産性、性能、使いやすさから、ハンドプラズマはさまざまな業界や用途 (重機の修理、構造用鋼、造船業、DIY など) において、軟鋼、ステンレス、アルミ向けに推奨される切断技術です。ほとんどのハンドプラズマシステムは、電気と圧縮された空気 (プラズマガスとして空気を使用) のコンビネーションにより、ハンドトーチの先端でプラズマアークを発生させる、インバータベースの電源装置 (ほとんどの溶接機と同様) で構成されています。ハンドプラズマシステムには、ラインか発電機からの電気と、エアコンプレッサーかボトルからの圧縮空気が必要です。

マシン CNC プラズマ切断

マシンプラズマ切断は、生産ベース環境において炭素鋼や様々な非鉄金属を切断するための自動化された方式です。マシンプラズマ切断には通常、以下が含まれます。

-

ワークピースや最初の煙の緩和のための器具として機能するプラズマテーブル (水ベースの降流式)

-

必要な電流を生成するプラズマトーチ電源装置

-

ガスフローと圧力を制御する自動ガスミキサーとレギュレーター

-

CAM ファイルの読み込みに基づいてスタート/ストップ信号、切断速度、方向を提示する CNC コントローラー

-

トーチを適切な切断高さおよびピアス高さに調整するためのマシントーチ高さコントローラー

-

切断動作を作成する一連のドライブを備えた高出力のガントリーおよびレールシステム

3D およびロボットプラズマ切断

急速に進化する製品には、今日の市場でこれまでにない量が求められている複雑な形状、ディテール、品質を満たす、急速に進化した製造装置が必要です。このかつてない複雑さと大量需要に対応するため、あらゆる業界のメーカーは、高品質な切断を要するより複雑かつ高需要な一部製品の切断ソリューションとして、3D またはロボットプラズマを導入しはじめています。工業用ロボットアームまたは COBOT をマシンプラズマ切断システムと組み合わせることで、製造業者は届きにくい場所でも炭素鋼、ステンレス、アルミの非常に詳細な切断を行うことができ、2D または XY プラズマ切断システムの場合と同様に、ワークピースを移動する必要性と時間を排除できます。標準の 2D または XY プラズマ切断システムと比較すると、3D またはロボットプラズマ切断システムは通常、より短く幅の狭いトーチとより柔軟で堅牢なトーチリードを備えており、迅速な 3D 動作に対応できます。3D またはロボットプラズマ切断アプリケーションには、追加の安全障壁も必要になります。

プラズマ切断ソフトウェア

マシン切断アプリケーションには、プラズマ切断ソフトウェアを使って切断機のプログラミングを行います。場合によっては、CNC ソフトウェアを使って個々の部品または小さい加工をプログラムできますが、大部分の加工業者や製造業者は、通常より多くの機能や能力を提供する CAD/CAM ネスティングソフトウェアと呼ばれるものを使っています。

プラズマ切断向けの CAD/CAM ソフトウェアの中には、プラズマ切断操作のほとんどすべての様相を制御あるいは自動設定できるものもあります。例えば、Hypertherm の ProNest® は、アーク電流、電圧、ガスのプリフロー、切断フロー設定、切断速度、切断高さ、ピアスタイプ、ピアス高さ、その他のパラメータをサポートします。こうした機能は、オペレーターの仕事を簡単にして生産性を高めます。

その他のプラズマ切断ソフトウェアに通常見られる機能:

-

衝突回避

-

チェーン切断

-

ブリッジ切断

-

共通線切断

-

マルチヘッド切断

-

スケルトン カットアップ

ソフトウェアによっては次のような最適化された成果を実現できる場合もあります。

-

穴品質の改善

-

より簡単な開先設定

-

より短いサイクル時間

一般的な用途と産業

プラズマアーク切断は、ハンド切断システムとマシン切断システムの両方で使用され、軟鋼、炭素鋼、ステンレス、アルミ、銅、真鍮、その他の金属類など、多岐にわたる導電性材料を切断することができます。

プラズマ切断アプリケーションには以下が含まれます。

プラズマ開先切断

プラズマ開先切断は、部品端面を垂直ではなく、角度をつけて切断するプロセスです。金属部品やパイプは、溶接準備プロセスやはめ込みプロセスの一環としてプラズマで開先加工できます。プラズマ開先切断は、開先の用途に応じて異なる角度と構成で切断できます。

プラズマガウジング

プラズマ切断と同様に、プラズマガウジングはトーチとワークピース間のプラズマアークを使用して金属を除去します。表面の金属を溶かし、溶融された金属はワークピースをピアシングしたり切断したりすることなくガスジェットで除去されます。ガウジングでは、特別に設計された消耗部品を使ってアークの幅をやや広くし、トーチを傾けて保つため、金属素材の一部のみが除去されます。プラズマガウジングは、溶接修理、溶接準備、硬い表面の除去、重機の修理に使用できます。プラズマガウジングは、炭素アークガウジングから乗り換えたい加工業者や製造業者に適した代替策です。

プラズマトーチ切断

最初のリリース以来、Hypertherm の True Hole® 技術は、高品質のボルト穴を求めるユーザーにとっての主力テクノロジーとなっています。これまで、マシンオペレーターはプラズマ切断テーブルから直接良好な穴品質を達成することが困難であり、しばしば二次プロセスとしてドリル穴あけが必要でした。True Hole テクノロジー (穴のテーパーを実質的に排除し、真円度を向上させる軟鋼向けの特許取得済みプロセス) は、プラズマを使用して以前に可能であったものよりも大幅に優れた穴品質を実現します。

プラズマフラッシュ切断

プラズマによるフラッシュ切断は通常、アタッチメント、突起部、固定具などを、平坦なベース材料の表面から、表面全体を切断したり破損したりすることなく除去するために使用されます。ハンドプラズママシンによるフラッシュ切断は、プラズマアークをトーチヘッドから 45 度の角度に向ける特殊消耗部品を使用することで効率的に行われます。

プラズマによる微細な形状の切断

非常に細かい部分や入り込んだ形の部品を切断するときには、狭いカーフ幅の切断方法が必要です。微細な形状のプラズマ切断は、高度に制御された動き、プラズマアーク制御、幅が狭くかつ高密度で切り口を最小限にするプラズマアークを実現した消耗部品技術、ソフトウェア、および自動制御により可能になりました。Powermax 向けの FineCut® 消耗部品では、狭い切り口と強力なアークが得られるため、より薄い (4mm または 3/16 インチ以下) 材料を 40 アンペア以下で切断する場合に適しており、シートメタルのアプリケーションにも理想的です。

プラズマを使用したスクラップおよびスケルトン切断

マシン切断後の金属プレート残片 (スケルトン) のカットアップと除去は、多くの場合が長い時間と重労働を要します。また角の鋭い厄介な形状の重い断片を扱うなど、作業員は多くの安全リスクにも直面します。プラズマやガス溶断 CNC テーブルでのほぼすべての切断作業がプラズマスケルトン除去の恩恵を受けることができます。プラズマを使用したスケルトン切断の利点には以下が含まれます。

-

75% またはそれ以上生産性が向上します (計算は厚さ 12 mm/1/2″ の軟鋼および業界標準データに基づいています)。

-

スケルトンをより迅速に切断して取り除くことにより、CNC テーブルの稼働時間が増加し、スループットが向上します。

-

トレーニングにかかる時間を短縮:ガス溶断ではオペレーターの認定に 40 時間必要なのに対し、4 時間のみで認定が完了します。

-

Hypertherm の Duramax と Duramax Hyamp ロングトーチにより、オペレーターはプラズマテーブルの脇の床に自然な姿勢で立って作業をすることができ、人間工学的な問題を防いで事故の可能性を最小限に抑えられます。

ガス溶断をプラズマに切り替えることで、取り扱いが難しく危険なガスボンベを排除して作業場をより安全にすることができます。

プラズマによるマーキング

加工業者や製造業者は、金属にマークを付けて曲げやスコアのラインを示したり、部品番号やバーコードなどの正確な技術情報を部品に記したりしています。通常、この作業は、ハンマーとパンチ、パウダーまたはインク、せっけん石、ハンド彫刻機を使用して手動で、またはマシンプラズマまたはガス溶断テーブルの統合プロセスステップとして実行されます。アンペア数を削減し、圧縮エア、アルゴン、または F5 をプラズマガスとして選択することで、プラズマ装置のオーナーは既存の切断システムを使用してさまざまなマーキングを生成できます。

プラズマ産業と市場:

農業や牧畜業

農業や牧畜業のプラズマアプリケーションには以下が含まれます。

-

農業用機械の製造

-

農業用機械の修理

-

金属フェンスの修理

造船

造船のプラズマアプリケーションには以下が含まれます。

-

高重量のプレートの加工

-

溶接準備のためのバックガウジング

-

フラッシュ切断によるアイプレートの除去

鉱業

鉱業のプラズマアプリケーションには以下が含まれます。

-

鉱業用機械の製造

-

鉱業用機械の修理

-

硬い表面のガウジング

エネルギー

エネルギー産業のプラズマアプリケーションには以下が含まれます。

-

パイプラインの建設とメンテナンス

-

精錬所の修理とメンテナンス

-

石油機器の製造

-

圧力容器の製作

HVAC および機械工作

HVAC および機械工作のプラズマアプリケーションには以下が含まれます。

-

シートメタル加工

-

取付けとトリミング

鋼材加工センター

鋼材加工センターのプラズマアプリケーションには以下が含まれます。

-

厚板切断

-

薄板切断

-

材料の種類とアプリケーションの柔軟性

-

SureCut 生産性アプリケーション

建設機械

建設機械のプラズマアプリケーションには以下が含まれます。

-

建設車両の製造

-

建設車両の修理

-

バケツや工具の修理

-

溶接の除去と修理

自動車の修復

自動車の修復のプラズマアプリケーションには以下が含まれます。

-

カスタム部品加工

-

スポット溶接の除去

-

ボルト除去

-

エキゾーストおよびアンダーボディのアプリケーション

芸術作品、サイン、装飾品

芸術作品、サイン、装飾品のプラズマアプリケーションには以下が含まれます。

-

小型 CNC プラズマテーブル

-

狭い切り口用の FineCut 消耗部品

鋼管およびパイプライン

パイプやパイプライン向けのプラズマアプリケーションには以下が含まれます。

-

パイプラインの修理や建設

-

はめ込み

-

パイプ開先加工

-

パイプの切断

-

トラックバーナー

一般建設

一般建設のプラズマアプリケーションには以下が含まれます。

-

鉄骨建築

-

構造用形鋼フレーム

-

ボルト除去

一般加工業者やジョブショップ

加工業者やジョブショップのプラズマアプリケーションには以下が含まれます。

-

ProNest の CAD/CAM 機能

-

Powermax による自動切断

-

XPR 技術による自動切断

-

高精度の切断

詳細情報

SYNC 技術を搭載した、Powermax45 XP に代わる Hypertherm の新しい 45 amp プラズマ切断機、Powermax45 SYNC をご覧ください。保証、価格、サポートについては、最寄りの Hypertherm プラズマ販売代理店にお問い合わせください。

溶接ヘルメット、アダプター、クランプ、ガイドなど、Hypertherm プラズマ付属品の詳細をご覧ください。