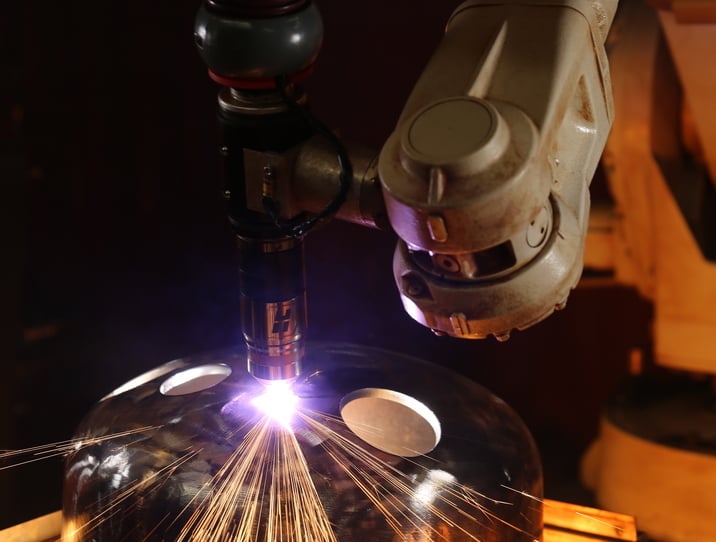

工業用圧力容器の製作

圧力容器ヘッドの従来の製造工程には、手作業でのマーキングや切断、そして研削作業に何時間もかかることがあります。Hypertherm の自動プラズマ切断ソリューションなら、これらの手順を数分間に短縮または完全に排除しつつ、安全性、効率性、および切断品質を向上させ、作業全体で付加価値を得ることができます。

圧力容器のロボット切断により付加価値を向上

大型で複雑な圧力容器のアセンブリでは、レイアウトとマーキング、切断、研削の工程にフルシフトもしくはそれ以上の時間がかかるためボトルネックを生み出すことになり、貴重な熟練作業員の労働力を消耗してしまう可能性があります。

安全性

ロボット切断は、つまずく危険や可燃性ガス、人間工学的に不自然な姿勢といった作業員のリスクを排除します。

切断品質

一貫性のある形状と高い切断品質により、すぐに溶接可能な部品が得られ、ボトルネックや二次研削のステップ、過剰な溶接充填材の必要性を低減します。

二次作業

切断後の二次研削および仕上げ作業の必要性を最小限に抑えて、切断と研削による騒音や粉塵、振動に長時間さらされるリスクを低減し、時間と労働力を最大限に活用します。

熟練労働者

新しい従業員が習得するのにかかる期間を短縮し、時間がかかり一貫性のない手作業のレイアウトマーキングや切断作業をプログラムの容易な自動ソリューションに置き換えることで、熟練作業員の不足を乗り越えます。

最先端のロボットとプログラミング技術により、柔軟な多品種少量生産が可能になります。また、ロボットセルインテグレーターと連携させることで複数の作業(切断、溶接、研削、ハンドリング)を 1 つのセルに統合し、バリューストリームを最適化することができます。

圧力容器製作のソリューションを見る

ロボットプログラミング

オフラインのプログラミングソリューションで、多品種少量生産工程におけるロボットの生産性を最大化。プログラミング時間を削減し、様々な複雑性をもつ部品を容易にプログラムできます。さらに、手作業またはティーチペンダントでのプログラミングに関連して生じるロボットのダウンタイムを排除します。