プラズマによる鋳物トリミングとゲート除去

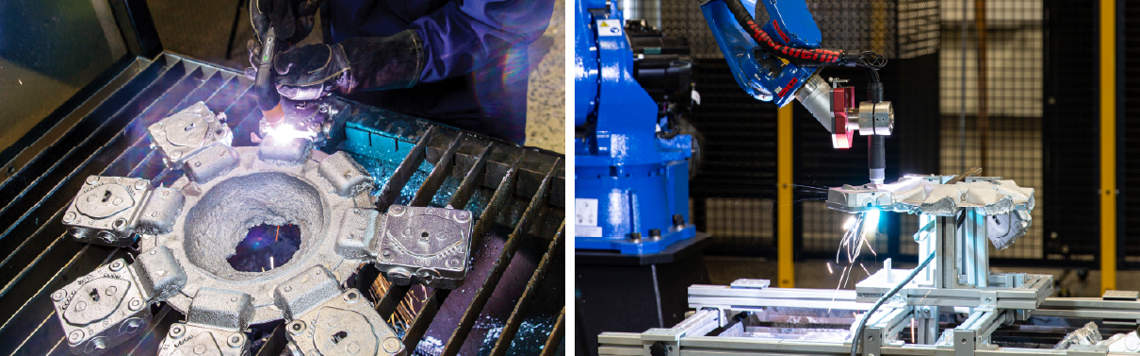

実績あるハンドおよび自動プラズマ切断ソリューションで、鋳造パーツを安全に、素早く、効率的にトリミングします。

鋳物トリミングと鋳造所

手動鋳物トリミングに伴う作業場での負傷のリスクと生産性への制限

手作業で鋳物のゲートを除去したりトリミングしたりする鋳造所は、作業環境が安全でないなど、多くの課題に直面しています。手作業で鋳物をハンマー、バンドソー、チョップソーでトリミングすると、呼吸器系の問 題、切り傷、火傷、および打撲創につながります。生産性を低下させるその他の課題には、部品のばらつきや移動、限られた労働力、および部品の損傷、部品の潤滑剤、床面積などのその他の要因が含まれます。

負傷を低減:アメリカでは年平均74.5人の鋳造工場労働者が重傷を負っています。

プラズマによる鋳物のトリミングで、作業場での負傷が減り、スループットが向上

プラズマによって鋳物のトリミングを行うことで、金属加工業者は非常に安全でより健康的な作業環境を提供でき、作業場での負傷も減ります。

プラズマによる鋳物のゲート除去には次の効果もあります。

-

効率性と切断品質を向上する

-

生産性を改善する

-

オペレーターのスキルセットを積み上げる

-

仕事の満足度を向上する

鋳造所はプラズマによる鋳物トリミングで競争優位性を獲得

プラズマ切断は、鋳物から過剰な材料を素早く正確に除去することでサイクル時間を大幅に短縮し、生産性を高め、ダウンタイムを短縮します。プラズマテクノロジーはさまざまな鋳造材料や厚さに対応しており、トリミングプロセスで簡単な調整と迅速な変更が可能です。さらに、プラズマ切断に協働ボットや産業用ロボットを組み込むことで、熟練労働者への依存を最小限に抑え、生産性を向上し、作業場の負傷や人件費を削減できます。

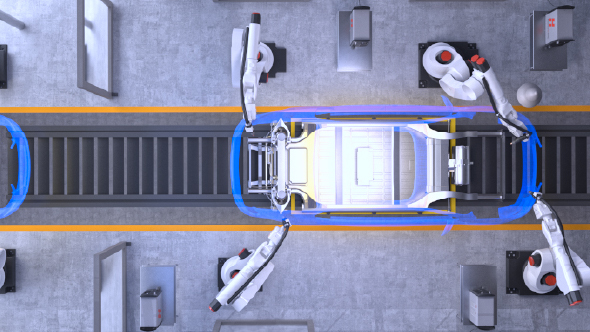

自動車産業での鋳物トリミング

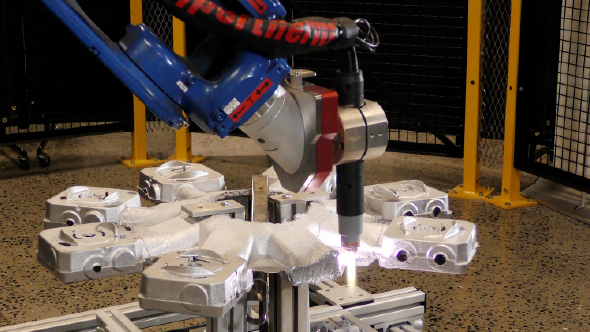

自動製造業者がロボットプラズマ切断技術により収益性を向上

自動車メーカーは競争力を維持するために、品質、効率性、コスト削減に優れている必要があります。収益性は、効率性を改善する機会を特定することにつながります。そのため、世界の自動車メーカーは、数十個もあるボディ部品を溶接する必要をなくし、1回の鋳造で大型アルミフレームを製造するギガキャスティングの採用を増やしています。部品数が減ることで、車重が減り、燃費が向上し、バッテリー電気自動車やより効率的な内燃機関自動車に対する需要の高まりに対応できます。鋳造部品をギガプレスから取り出した後は、金型から余分な材料を取り除く必要があります。

ロボットプラズマ切断技術の利点:

-

小さなツーリング変更により、新しいロボットパスをプログラムしてすべての部品をトリミングできる

-

ロボットプラズマ切断は、新しい部品や形状を切断するように迅速にプログラムでき、複数の鋳造設計に対応できる柔軟なトリミングセルを提供する

-

プラズマ切断では、衝突を回避するために工具と部品の距離(スタンドオフ)が長くなる

-

プラズマ切断機は、床面積を最小限に抑え、ロボットと簡単に統合でき、メンテナンスがほとんど不要で、寿命も大幅に向上する

自動車メーカーが直面している課題

-

トリムプレスなどの従来の鋳物トリミング方法、製品設計の制限、高い資本コスト、長い切り替え時間、および高いスクラップ率

-

熟練労働者の不足によりコストが増加し、特にトリミング品質での生産性が低下する

-

トリムプレスダイの交換に費用と時間がかかるため、設計変更の実施が非常に面倒になる

-

トリムプレスでは、破損や変形を防ぐために、トリミング前に部品を冷却する必要があり、二次加工が必要になることが多く、サイクルタイムが長くなる

- 手作業により作業場で負傷するリスクが高い