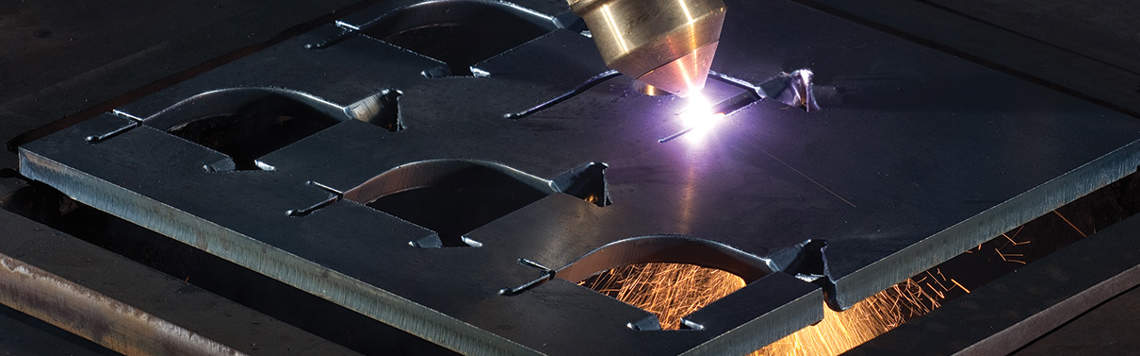

開先切断

開先切断は、材料端面を垂直ではなく角度をつけて切断するプロセスで、通常はプレートまたはパイプの溶接に備えて行われます。 開先は目的に応じてさまざまな角度や設定で切断できるため、端面は異なるプロフィールになります。

概要

マシン開先切断

開先端面は通常、特殊な開先トーチ、または CNC 切断機テーブル、パイプおよびチューブ切断機、またはビームプロセス機に取り付けられた切断ヘッドで切断します。

歴史的に、開先切断では一貫した結果を維持するのが難しいため、試行錯誤の繰り返しが必要でした。しかし、Hypertherm の True Bevel™ のような組み込み式のプロセス技術は、開先切断の速度、再現性、および精度を大幅に向上させることができます。プラズマの高い切断品質により、一貫性のある完璧な形状とドロスフリーの切断が実現し、二次研削の必要がほとんどもしくはまったくない、すぐに溶接可能な開先が得られます。

Hypertherm のProNest® ソフトウェアは、開先部品の作成や、CAD からの自動インポートを可能にします。さらに、これは True Bevel 技術に完全に対応する唯一のソフトウェアとなっています。自動開先切断を採用することで、生産性向上の需要、増加する人件費や熟練オペレーター不足に対応できます。また、精度と繰返し性が向上し、スループットが増加します。

True Bevel のご紹介

Hypertherm の SureCut™ 技術の一部である、HPRXD® および XPR® プラズマシステム用 True Bevel 技術は、軟鋼用工程アプリケーションです。工場でテストされ、簡単に取り付けが可能で、プラズマ開先切断工程から推量作業を排除します。True Bevel 技術を用いることで、新しいジョブの設定が簡単に行え、正確で一貫した成果が得られます。

| True Bevel 搭載 | True Bevel なし |

|---|---|

|

|

ロボットプラズマ開先切断

ロボットを使ったプラズマ開先切断はガス開先切断と比べ、加工効率が3倍以上高く、コストは全体で1/3~1/4になります。ロボットプラズマ開先切断は、自動溶接を不可能にし、オペレーションを遅滞させ、オペレーターを危険な状況に晒す可能性のある、開先切断にありがちな 3 つの問題を軽減します。

最高品質の開先切断と、今日の市場で競争に打ち勝つためにリードタイムの短縮を望まれる場合は、X-Definition によるロボットプラズマ開先切断®の詳細をご覧ください。

トラック開先切断

多くの生産工程では、マシン CNC テーブルで部品の切断を開始し、次に、溶接準備のために別の開先加工作業を行います。これは、プレートの端面に沿うキャリッジ上のガス溶断トーチを使用して行われます。これらの端面は通常、粗い部分をきれいにし、溶接のためにエッジを整えるための追加の研削を必要とします。これは時間のかかる、労働集約的なプロセスです。

最適化されたトラック/キャリッジソリューションを備えた Hypertherm のPowermax® プラズマ技術は、最高 30 ipm の切断速度を実現できます。これは、板厚 12 mm の軟鋼のガス溶断と比べて 4 倍のスピードです。さらに、プラズマはより高速でセットアップが容易であり、全体的な設置面積が小さく、端面がより滑らかになるため、溶接前に必要な研削が大幅に減ります。