投資すべきは切断品質:Hypertherm Powermax

お客様が Powermax® プラズマ切断機に投資する理由は数多くありますが、最も重要な理由の 1 つは、一貫した切断品質です。切断にハンドプラズマトーチ、CNC マシントーチ、ロボットトーチのいずれを使用しても、Powermax の切断品質は、トーチの消耗部品やカートリッジが新しい場合だけでなく、何時間も使用した後でも、競合製品よりも著しく優れています。この一貫した高い切断品質の違いは、研削などの二次作業の削減または排除に多大な影響を及ぼし、その結果、お客様の運用コストが削減され、生産性が向上します。Powermax でこのレベルの性能を実現するには、お客様の切断用途に最適化された消耗部品とカートリッジの設計とテストから始まります。

切断性能の指標

切断品質は、切断エッジの角度、エッジの仕上がりまたは粗さ、ドロスの付着などに基づきます。プラズマ切断システムの多くの要素が、切断速度、切断高さ、ガスの種類以外にも、切断品質に影響を与えます。トーチの消耗部品またはカートリッジの設計とその操作は、切断品質を決定する上で重要な役割を果たします。

Hypertherm Associates の革新的な切断技術へ取り組みにより、切断品質は改善し続けています。研究開発チームは、新品および使用済みの消耗部品の切断品質を評価します。当社は、使用による部品の摩耗に伴う切断品質を定量化して追跡するテスト手順を開発しました。

Powermax プラズマ切断品質の測定

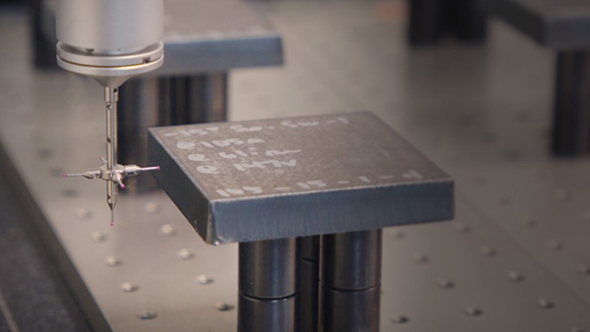

Powermax プラズマシステムの切断品質は、統計ツールや ISO 規格とともに、座標測定機 (CMM) や表面粗さ測定装置 (プロフィロメータ) などの最先端の測定機器を使用して評価されます。座標測定機は切断面の切断品質を測定するために使用されます。

座標測定機は切断面の切断品質を測定するために使用されます。

切断品質の堅牢性と消耗部品の開発

開発中、初期の切断品質は、7.6 x 7.6 cm (3 インチ x 3 インチ) のテスト用鋼板を切断し、切断品質を測定し、厳格な品質基準と比較することによって評価されます。評価される主なエッジの特徴は、エッジ角度、切断エッジの真直度、上端の真円度、左右の違いと表面仕上げです。当社は、最先端の品質判定のために ISO 9013 規格に従っています。

消耗部品は寿命にわたって摩耗するため、消耗部品およびカートリッジの開発で重要な考慮事項は、切断品質の堅牢性です。この消耗部品とカートリッジの開発指標は、「寿命にわたる切断品質」と呼ばれます。エンジニアは、部品が消耗するまで、消耗部品が摩耗する 30 分 (プラズマアーク時間) ごとにテスト用鋼板を切断することにより、切断品質を評価します。

ピアシングの堅牢性と定格

プラズマ切断用の消耗部品とカートリッジは、一定の厚さまでピアシング (貫通) できるように設計されています。厚い材料を数回貫通できる消耗部品とカートリッジの設計は簡単です。ただし、当社のピアシングプロトコルでは、切断テーブル上で規定の板厚を 300 回ピアシングする必要があります。当社のエンジニアは、この高度な設計仕様をサポートするために、消耗部品やカートリッジ部品およびガスの流れを設計します。

ピアシングテストプレートの例の一つ。

トランスファー高さとアーク伸張性の分析

Powermax プラズマシステムは、高いトランスファーおよびアーク伸張性を必要とするアプリケーション (ガウジング、アクセスが制限されている領域での切断、フラッシュ切断用途など) を含む多くの用途で広く使用されています。

当社では、高いトランスファー高さとアーク伸張性を実現するために厳しい要件を設けています。業界をリードする性能を提供するには、Powermax 電源アーキテクチャ、制御体系、消耗部品、およびカートリッジを同時に開発する必要があります。

当社は主に軟鋼、ステンレス、アルミの切断品質を向上する製品を開発しています。ただし、当社のお客様は、ワークピースに応じてさまざまな金属や合金の成形に当社の切断装置を使用しています。

Powermax カートリッジの利点

Powermax SYNC® カートリッジ消耗部品プラットフォームに、業界をリードする切断性能を実現する一体型カートリッジが導入されました。これはユーザーが求める切断品質を満たし、それを上回るために、Hypertherm のエンジニアがカートリッジの個々の部品 (電極、渦巻きリング、ノズル、シールドなど) をカスタマイズすることで実現可能です。各カートリッジは、初期切断品質、寿命にわたる品質、ピアシング定格、より長い消耗部品寿命、およびその他の設計要件を評価することで、細心の注意を払って設計されました。

ユーザーが Powermax カートリッジを取り付けるたびに、コンポーネントは新しくなります。競合製品とは異なり、Powermax カートリッジは最初から高品質の切断を保証し、カートリッジの寿命のほとんどを通じて切断品質の堅牢性を維持します。

カートリッジを使用した Powermax SYNC により、優れたエッジを提供する消耗部品の最適化が可能になります。

Powermax 製品ラインは、さまざまな用途で広く使用されています。したがって、この製品はクラス最高のアーク安定性、トランスファー高さ、およびアーク伸張性を実現することが期待されています。これは、消耗部品と電源アーキテクチャの同時開発によって実現されます。

Powermax プラズマ切断機を最大限に活用

Hypertherm 消耗部品とカートリッジの設計により得られる切断品質の利点を実現するには、お客様は切断プロセスを完璧にする必要があります。ハンド切断の場合、オペレーターは適切な切断技術を使用する必要があります。このような切断技術には、切断角度を低減するために一貫したトーチ角度を維持すること、ドロスを減らすための理想的なトーチ移動速度 (高速ドロスと低速ドロスの両方) を特定すること、鋸歯状の低減、ピアシング時に消耗部品やカートリッジの損傷を防ぐための最適な方法を使用することが含まれます。さらに、プラズマテーブルまたはロボットトーチで CNC プラズマ切断を使用するオペレーターは、トーチの高さ、アーク電圧、移動速度、ピアシング高さと遅延を適切に設定する必要があります。適切なアンペア数の消耗部品またはカートリッジを選択することは、切断する金属の種類に最適なプラズマガス (エア、窒素、アルゴン、または F5) とガス圧力と同様に重要です。

エア (左) および F5 ガスで切断したステンレス。95% 窒素 / 5% 水素ガスの混合により、銀色の切断エッジ、良好な角度、シャープなエッジが得られます。このブレンドはステンレスのみに推奨されます。