自動プラズマ切断のヒントと技術

適切なピアシング技術による運用コストの低下と生産性の向上

PAC 監督者、生産技術者、購買担当者、またはメンテナンス担当者に簡単なクイズです。プラズマトーチが予想されるより早く故障する一番の原因は何ですか?

a) プラズマガス流量の低下

b) クーラントフロー (水またはガス) の低下

c) PAC マシンの故障

d) 不適切なピアシング技術

a)、b)、または c) と回答された場合は部分的に正解です。正解の d) と回答された場合は、プラズマ切断装置の経費節約とダウンタイムの低減に向かって順調に進んでいます。

材料に近すぎる位置でピアシングを行うこと、これが消耗部品の早期故障の最も一般的な原因です。これは、長年にわたりエンドユーザーから直接得られた情報と、故障した消耗部品の分析に基づいています。この問題は簡単に解決できるように聞こえますが、ほとんどの切断業務において根強い問題となっています。その理由のひとつは、PAC マシンオペレーターの技術トレーニング不足です。切断操作を改善するためには、オペレーターが理論と技術の両方、つまり「理由」と「方法」を知る必要があります。加工工程の基本を理解し、いくつかのヒントと技術を学べば、消耗部品の交換に費やす時間を減らし、より多くの時間を部品の切断に投じることができます。

ピアシング中に起こること

トーチが点火すると、高電圧スパークと制限された DC 電流により、トーチにパイロットアークが発生します。このパイロットアークは、長さが約 ½~1 インチの安定した青白いアークとしてトーチの端から発生します。パイロットアークによって、カソード (トーチ内の電極) からアノード (切断される導電性のある材料) へ電気経路が形成されます。トーチがトランスファー距離内にあると、アークが金属へトランスファーし、ピアシングを開始します。すべてのトーチに、最大ピアス高さでもある最大トランスファー距離が設定されています。トーチがこの距離より高いとパイロットアークは空気中に留まり、この距離より低くなるとトランスファーが発生してピアシングが始まります。

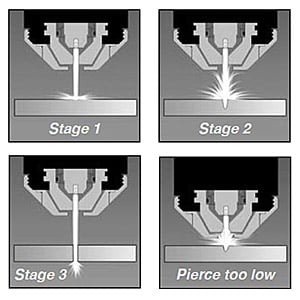

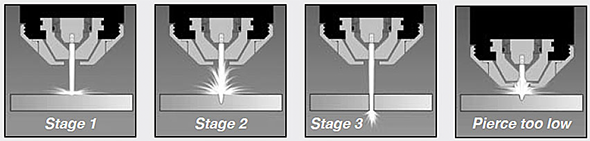

ピアスの段階

段階 1.トランスファーされたアークにより、金属は即時に融点まで加熱し、溶融金属の除去が始まります。ピアシング操作の初期段階では、溶融金属はプレート上で火花としてピアス点から軸方向に噴射されます。

段階 2.プラズマジェットが材料により深く入るにつれ、丸底の穴が形成されます。この穴によって、溶融金属の火花がトーチに向けて上方に噴射されます (これは、水道の蛇口から出る流水の下にショットグラスを手で持ったときの水の跳ね上がり方に似ています)。

段階 3.アークが材料底面を貫通すると、スパークと溶融金属がピアスされた穴から放出されます。ピアスが完了して、アークが完全な長さまで伸びると、切断機が移動し始め、トーチが切断を開始します。トーチが早く移動しすぎると、アークによって材料が貫通されないことがあります。トーチが遅れると、アークによって材料の除去が継続し、アークが消えるまで穴は拡大し続けます。以下の図を参照してください。

ピアシングの問題:

二重アーク放電、ブリッジ、立ち消えといった最も一般的なピアシングの問題は、1,500° C の大量の溶融金属がトーチに跳ね返されるピアスの段階 2 で発生します。通常の状態では、アークが電極からノズルを通り、プレートに達するまで、渦巻く旋回ガスがアークカラムを制御・集中化します。アークが銅製ノズルに接触するのを防ぐのがこのガスの境界層です。アークがノズルに接すると、他のあらゆる導電性金属と同じように、ノズルもアークによって切断されてしまいます。

二重アーク放電は、メインの切断/ピアシングアークに二次的なアークが発生することを意味します。二重アーク放電は、電流がアークカラムを直接通らずに、ノズル、または別の導電性経路を通って材料に流れるときに発生します。これは、プラズマガスフローの低下、過度の電流、またはプラズマジェットの大きな乱れのため発生する場合があります。このような乱れは、トーチが材料に近すぎる位置でピアシングを行うと発生します。導電性のある金属が火花として放出されることにより、アーク周辺の電界が乱れてプラズマガスジェットが乱れ、アークカラムが長くなる原因となります。これらの小さな金属片を通って複数のアーク経路が発生し、アークが軸方向に対称な経路から引き離されてしまうという理論です。アークがノズルの側面に引き込まれると、溝、切り込み、時にはオリフィス沿いに対称的な面取り (フラワリング) ができる原因となります。ノズルの損傷は、過度な開先角度やドロス、材料が貫通されないなど、切断品質の問題につながります。

ブリッジは、二重アーク放電のさらに極端な形態です。溶解金属が蓄積して、トーチと材料両方に接触すると発生します。溜まった溶解金属には導電性があるため、ワークピースへの短絡が発生します。材料までのより抵抗の低い経路があると、アークはそれに引き寄せられます。通常はこれがシールドの致命的故障とノズルの破損の原因となります。今日のプラズマトーチに使用されている最先端の電気的に絶縁された銅製シールドでも、この種の故障を免れることはできません。溜まった溶解金属にシールドが接触すると、材料と同じ電位となるため、アークがシールドに伝わり故障する結果となります。

プラズマガスの立ち消えは、二重アーク放電の最も極端な形態です。立ち消えは、トーチノズルまたはシールドが材料に押し付けられた状態でトーチがピアシングを開始するときに発生します。たとえば、自動トーチ高さコントロールがトーチをプレートに押し付けて初期高さを判断するときに、材料が曲がったり、薄すぎてトーチに押し下げられると、トーチが格納されたときに正しい初期高さが設定されません。トーチが引き上げられると材料形状が間違って設定された初期高さまで戻るため、トーチは「材料をクリア」できなくなります。これは、オペレーターがトーチの前方の端を見ることができない水中切断アプリケーションでよく発生します。プラズマガスの立ち消えは、プラズマチャンバー内でのコントロールできない二重アーク放電の発生につながります。これは、電極、ノズル、およびシールドの突発故障の原因となります。

ヒントと技術:

- 高い位置でピアスし、低い位置で切断する:大体の目安は、切断高さの 1.5~2 倍または最大トランスファー距離でピアシングを行うことです。高い位置でピアシングを行うと、二重アーク放電、ブリッジ、および立ち消えを回避することができます。

- クリープピアスを使う:CNC にクリープピアス機能がある場合は、これを使います。この機能は、ピアシング動作中にトーチをゆっくりと移動させ、溶融金属の火花がトーチの前方の端にかからないようにします (流水をショットグラスの中央ではなく、グラスの片面に這わせて水を注いだ場合を考えてください)。

- ピアス高さを目測しない:初期高さ検出機能がある場合は利用します。通常は手動でピアシングを行うことは推奨されません。経験豊富なオペレーターであっても、完璧に目測することはできません。

- システム限度を超えない:ピアシング定格は通常、切断定格の 1/2 です。

- ピアシングを避ける:ピアス回数を減らすため、できる限りチェーン切断または端面スタート (パンチ済みの穴の端から切断を開始するなど) を使用します。

特別な技術:

熟練オペレーターが厚板の切断によく使用する 2 つの特別な技術があります。

警告:これらの技術は、プラズマシステムの安全な操作に精通した経験豊富なプラズマオペレーターのみが行ってください。

ダブルショット:この技術では、ピアスを 1 回ではなく、連続して 2 回以上行う「吹付け」をすることで材料を貫通します。1 回目のピアッシングで、材料の厚みの約半分の深さまで丸底の穴を作成します。次に、穴の少し端の方に手動でトーチを動かし、再びピアシングを行います。2 回目のピアシングで、材料を貫通させます。溶解金属の火花の先端はトーチからそれて飛びます。

ライジングピアス:この技術は、パイロットアークがオンの状態でトーチをプレートに下ろす手動のピアシング操作です。トランスファーが発生したらすぐに、材料から最大 1 インチの高さまでトーチを引き上げます (アークを引き伸ばします)。次に、プラズマジェットが材料により深く入るのに合わせて、トーチを通常の切断高さまで下ろします。これはトーチとシールドを保護するために使用します。電極またはノズルの寿命には優れた方法ではありません。